来源:网络转载更新时间:2020-09-23 10:20:08点击次数:3243次

1前言

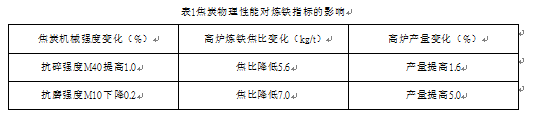

冶金焦炭是炼铁高炉的还原剂热源和骨架随着高炉炼铁技术的进步对焦炭质量要求越来越高焦炭质量对高炉冶炼的影响愈来愈明显已成为限制高炉生产发展的因素之一如表1所示数据显示焦炭物理性能对炼铁指标的影响显著。

表1焦炭物理性能对炼铁指标的影响

在炼焦生产中配合煤的配比准确率不仅影响化验室配料计算的目标值而且对后续炼焦产品的质量都有极其重大的影响配比准确率是焦炭质量控制的野前哨冶是焦炭质量控制中首要解决的问题。保证配合煤配比准确率的关键在于配料秤控制系统的精度于是在原有基础上研发高精度的配煤配料秤控制系统提高配合煤配比准确率进一步提升焦炭质量。

2原有配煤配料秤控制系统存在的问题

2.1 配合煤配比准确率低于行业先进水平

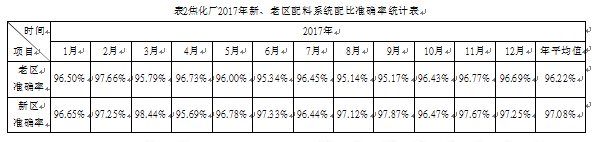

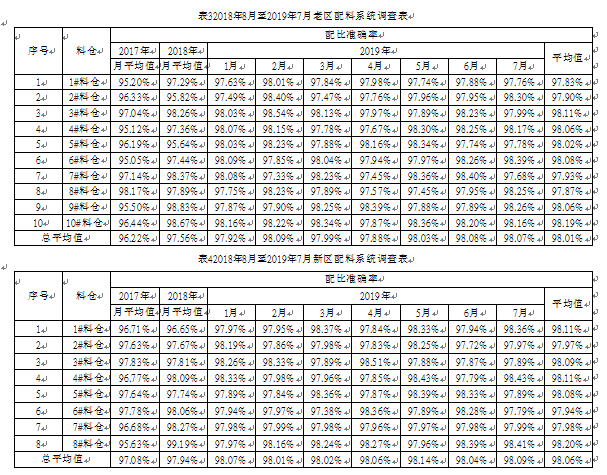

统计表如表2所示院老区为96.22%新区为97.08%虽然已达到老区>95%新区大于97%公司要求但距同行业98%的先进水平有差距

2.2 配料控制系统架构存在问题

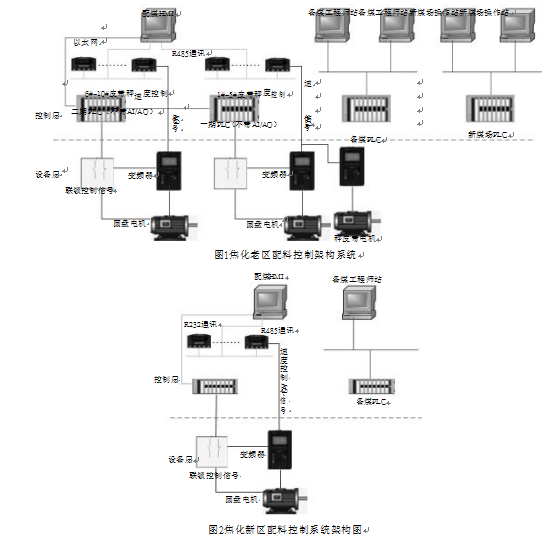

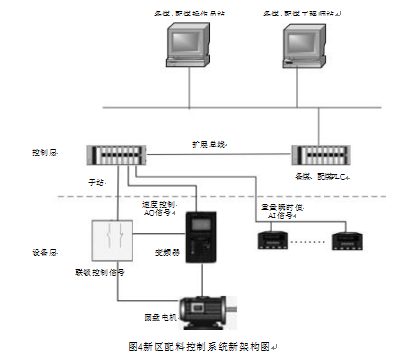

焦化老区配料系统由长沙博越设计一期于2003年完成实现1-5#煤仓PLC控制曰二期于2005年完成实现6-10#煤仓PLC控制控制系统架构如图1所示

焦化新区配料系统由徐州衡器设计2007年投用控制系统架构如图2所示

表2焦化厂2017年新、老区配料系统配比准确率统计表

1新老区配料控制系统都是10多年前设计设计思路局限性明显控制系统架构各自为阵必须整合优化重组配料重量数据采集设置及监视用的HMI只有一台运行软件由供应商采用第三方软件如编写供应商考虑到知识产权的问题将HMI软件打包封锁在指定硬盘内软件已不能适应当下配煤需求而且一旦硬盘损坏系统将无法修复导致配料停产。

2配料系统将称重仪表放在控制层称重数据采集圆盘给料机的速度控制通过串口与HMI进行数据交互都由称重仪表完成由于受通讯协议的制约称重仪表故障采用通用型称重仪表无法替代只能采用价格昂贵的同型号的称重仪表。

3老区配料一期二期给煤控制方式存在差异一期1-5#煤仓采用的是称重皮带和圆盘双调速控制二期6-10#煤仓采用的是圆盘单调速皮带秤恒速控制一期配料双调速控制设备故障率高二期配料单调速控制稳定可靠。

2.3老区配料秤使用精度低

老区配料系统由于称重框架存在变形皮带张力不稳皮带易跑偏计量托辊易卡住刮皮器清煤不净速度传感器断轴压力传感器无法在线调校等诸多因素严重影响了配料秤使用精度

3采取的技术措施

针对焦化配料系统存在的问题结合在线设备运行状况和工艺需求以提升配料精度为目标降低设备故障率降低维护成本增强维护保障为核心重新研发一套配料稳定精度高操作简便易于维护的新型配料控制系统

3.1研发新老区配料控制系统的新架构

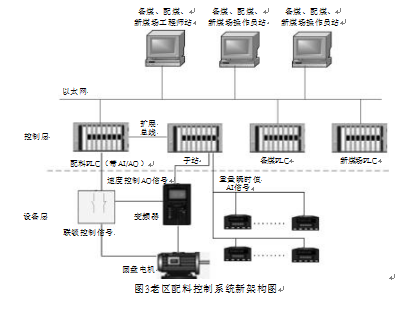

研发配料系统新的架构采用将老系统架构分级分批重组实现HMI冗余PLC控制系统升级通讯方式统一为以太网解决称重仪表通用性问题及统一调速控制模式改造费用低且确保连续生产

1将称重仪表从控制层降至设备层取消其通讯功能控制功能仅作为称重数据采集器将数据传至PLC圆盘调速功能由PLC接管

2统一调速控制方式院即称重皮带为工频恒

速控制给料机由PLC控制变频器自动调速

3将老区一期二期两套PLC整合为一套PLC可消除两套PLC之间数据通讯的延迟和故障

4将新区配料系统控制站低端的PremiumTSXP57104M处理器取消该站整合为备煤系统的子站CPU升级为PremiumTSXP573634M处理器提升了处理器的处理能力和运算速度新老区配料控制系统的架构重组后达到了预期目标配料系统新的架构如图3图4所示

3.2研发高精度配煤流量控制算法

经过对焦化配煤工艺的深入调查研究确定圆盘速度控制基于PID调节为核心辅以配料自学习程序和滤波程序的流量控制算法提高了配料系统配比准确率

1设定流量值计算

用户输入院下达配比含水量每小时干煤总量由这3个值计算出各煤种在一小时内应该配的煤量设定流量值设定流量值=每小时总干煤量下达配比/1-含水量

2圆盘速度控制采用PID调节

3研发配料自学习程序院PID调节的比例积分和微分作用需要一个稳态的过程比如在系统开机前20s圆盘的速度没有跑起来测量值将远小于设定值此时投入自动调节PID调节控制器将给煤盘变频器输入接近50Hz的速度下煤量太大导致主皮带堵料因此研发配料自学习程序将煤盘停机前的速度记下作为下次开机前20s煤盘是手动频率给定值开机20s后再将PID调节投自动。

4研发滤波程序院配料系统的物料从煤盘落

皮带秤上由于重力作用对秤的冲击不可避免必然造成瞬时值的波动设计滤波程序将瞬时值滤波后再给PID调节使PID调节器输出更平稳。

3.3研发了新老区配料控制系统的操作监视画面

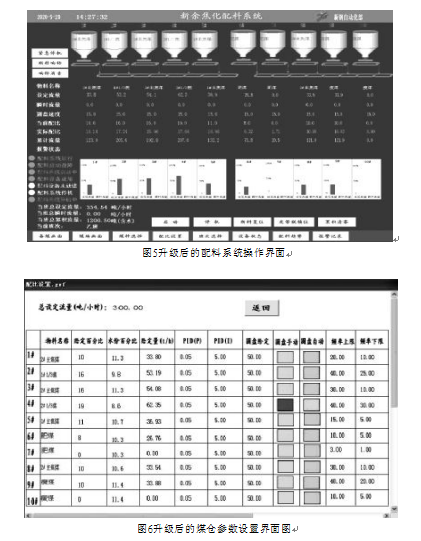

重新设计研发配料系统HMI监视操作画面将老区配煤画面融合至备煤IFIX平台上将新区配煤画面融合至备煤INTOUCH平台上这样即不需要新增HMI又可实现HMI冗余升级后的配料系统操作画面如图5所示曰升级后的配料参数设置界面如图6所示

3.4新老区配料生产数据查询系统的研发

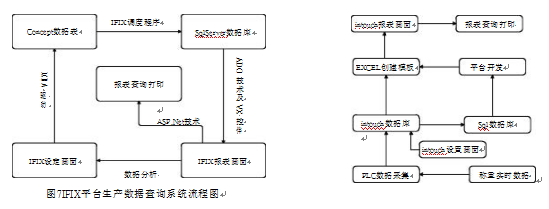

1老区配料采用基于IFIX平台面向Web应用的生产数据查询系统实现数据更新实时自动存储网页方式查询方便流程如图7所示

2新区配料采用基于Intouch平台以为研发平台sql2000数据库运用的生产数据查询系统实现数据更新实时自动存储Excel表格方式查询方便流程如图8所示

3.5新老区配料控制系统的控制程序研发

原配料系统控制逻辑简单仅仅考虑设备的逆起顺停没有考虑断料超料的联锁没有考虑操作人员校秤过程中不便之处本次升级直接根据工艺要求和用户需求进行研发。

正常启动院配料系统在所有条件都满足的情况下可以自由的选择参与配料的小皮带按照备煤大皮带M1前进的方向小皮带从后向前依次延时启动设定时间刚好能将小皮带上配煤送达下一级小皮带的下料口圆盘机则落后小皮带5秒启动避免配煤在圆盘下料口形成堵塞系统完成启动正常停机院圆盘机按照与启动相同的顺序停机相互间延时与启动间隔相同小皮带则落后圆盘10秒停止小皮带有充分时间输送完余煤联锁停机院系统在收到急停断料超料报警或失去备煤大皮带M1运行信号后配料系统将停止运行。

3.6断料超料报警及联锁程序研发

断料指的当配料系统在配料过程中下料量远小于预设值时判定断料曰超料是指当配料系统在配料过程中下料量远大于预设值时判定超料断料超料如不能及时中断配料将对配料系统配比准确率影响非常大。

为了防止配料系统某个仓出现瞬时值持续低于或髙于设定值特设置断料和超料报警联锁当实际流量值小于设定流量值的20%时发野断料声光报警冶曰当实际流量值大于设定流量值。得120%时发野超料声光报警冶曰持续30秒联锁停机。

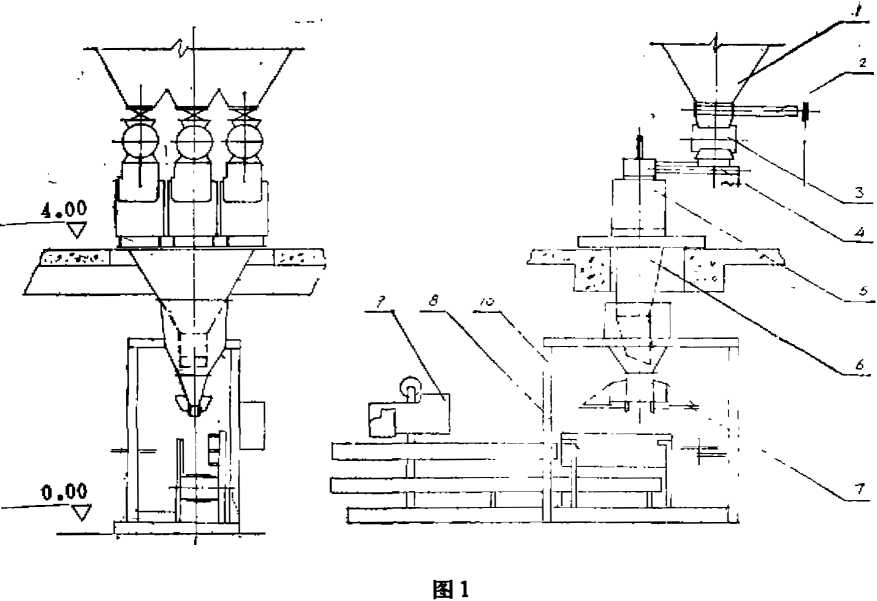

3.7重新设计老区配料系统秤架选型

将老区原有的10台长天博越生产的精度为1%的皮带秤用安徽铜陵三若电子生产的精度为0.5%的皮带秤替换

称重传感器选用美国世铨公司生产的S形拉式称重传感器并采取把称重传感器安装在矩形方钢中使传感器不受外部条件诸如尘土水堆料等的影响以保证系统的精度并采用充氮密封拉力传感器具有良好的防水防尘等性能。

皮带机机架采用矩形钢制作结构牢固稳定可靠输送机架称重桥架托辊滚筒的强度挠度抗振稳定性等方面都比原来的增强。

皮带长度由原来的3100mm加长至3500mm这样圆盘给料机落料口离称重框架的距离加长了40mm大大减少了落料对称重框架的冲击。

4实施效果

新老区配料系统2018年7月全面升级完成后项目组对系统进行全程跟踪并绘制配比准确率统计表如表3表4所示数据显示新老区配料配比准确率有了提高本次研发的措施是行之有效的。

经过升级改造后新老区配料的配比准确率已上升至98%以上达到同行业先进水平焦炭质量稳步提升新区5#6#焦炉M40上升1.32%M10下降0.15%CSR上升0.04%老区1#2#焦炉M40上升2.04%M10下降0.35%CSR上升0.01%老区3#4#焦炉M40上升1.40%M10下降0.32%CSR上升0.01%如表5表6表7所示

5结束语

自主研发的焦炉配料系统将称重仪表设在设备层配料系统控制改为以PLC为主导采用以太网通讯实现HMI冗余控制手段更加灵活研发的高精度流量控制算法以圆盘速度控制基于PID调节为核心辅以自学习程序和滤波程序的配料模式使配料系统配比准确率大大提高研发的生产数据查询系统为生产管理提供实时准确的数据。

文章来源于网络转载,侵删

×

×