来源:网络转载更新时间:2020-09-14 10:17:37点击次数:2784次

1.引言

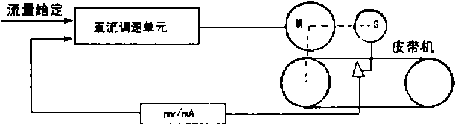

冀东二线自动化系统是瑞士某公司研制开发的,基于 计算机和网络通讯技术,融汇了可编程控制器{简称PLC}和 集散控制{简称DCS]两大先进思想、集系统监测、顺序控制、 过程控制于一体的完整控制系统、其资源利用率为80%.因 此,二线自动化系统功能强大,并有足够的可开发空间。然而 在其控制之下的原料配料秤选用的是原民主德国的二手设 亂该设备陈旧,控制落后,它采用的是单回路控制系统c并 未实现智能化。其控制原理如图1所示

图1

该系统无流量调节器,并且直值调速单元由分立元件搭 成,维护和标定极不方便,与上位先进的DCS系统极不相配. 并且调速单元无备件问题一直是正常生产的一大隐患,因此 对配料样的改造势在必行c

2.硬件设计

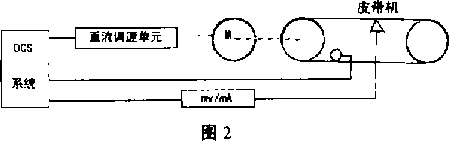

由于秤体上的电机和减速机已用国产设备改造过,因 此,为降低改造成本,我们仍采用直流调速控制方式。调速单 元用四川某自动化控制设备厂的TSID96系列.而测速 装置采用脉冲式测速传感器,将其安装于皮带上。在DG系 统中增设两个摸拟通道(一个为输人.另一个为输出)和一个 脉冲输入通道。本控制系统的硬件组成如图2所示。

2.3.在轴承选用上,屈可能选用质量好的轴承,如轴承质量 不好,减速机使用寿命将会大大缩短;

2.4.购买後速机齿轮和齿轴时,一定要从正规专业生产厂家 进货。齿轮轴材质最好选用锻35SiMnMo或俄38SiMnMo或锻 40Cr;

2.5,在更换齿轮或齿轴时,最好将齿轮和齿轴同时更换;

2.6,减速机检修完合盖时,机体和上盖结合面一定要处理干 净,结合面不得用密封胶或漆片等来密封,机体和上盖联接 螺栓一定要拧紧。

DCS系统把釆集到的重量信号以及皮带速度信号进行综 合,得出实际流量,再与流量给定值进行比较,输出操作值,绐 直值调速单元,调速单元以此作为皮带速度的设定值去控制 直流电机的速度.达到控制值量的目的。

3,软件设计

首先用某公司的专用语言AMPL开发一个值量积算 功能模块。设系统的采样周期为T0,系统将采集到的荷重信 号的数字量存放在g中,皮带速度脉冲的累加值存放在P中, P'中存放上一次采集到的豚冲信号,实际值量的积算值存放 在f中.则有

f = k(g-gO)(p -pr)/TO

其中,g0为去皮重时要调整的参数,k为标量程时所要 调整的参数系统对荷重信号和速度信号同时采样,输入到该 功能模块中,得到g和P值,将计算得到的曲-go)(p-p'“ TO值送到f中输岀,再把p值送到p'中,然后系统再去采样、不断重复上述动作。

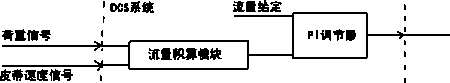

用该癘量积算模块和DCS系统中的PI调节器模块组成 流量演算调节器,如图3所示。

再开发一个流量标定程序,程序中设置P、Z,T三种运行 状态,它们分别对应置脉冲、零点标定和量程标定三个子程 序,这三个子程序的流程图如图4:

注:TO为采样周期,『为实际流量,Sd为量程标定的基准 值,gO为皮重,k为标量程时所要调整的参数.P为皮带脉冲 累加值,P1代表R圈皮带长度.一

4.标定与调试

(1}标定

首先进行现场调整及测量工作

a.调整称量框架的水平度;

b.调整称量框架的配重,使荷重传感器输出略大于 OmV:

c.测量皮带周长

然后P1调节器打手动{开环)状态,并给一操作值,启 秤。

a.置昧冲

打P状态,绐开始信号,当皮带转过N圈时,给停止置肆 冲信号。置脉冲完毕。

b.标零点

打Z状态,给开始信号。等待,当系统发出停止信号时. 若给系统去皮重信号,系统将自动标零点。

c.标量程

计算基准值,基准值=酷码折算值(kg/m) X皮带周长 米x皮带圈数IN)将此基准值置人Sd中。打T状态,现场 加驗码,给开始信号.等待,当系统发出停止信号时,若给系 统调量程信号,系统将自动标量程。

⑵投自动

现场加底码,将P1调节器打自动(闭环)状态,给一流量 设定值,启秤。当系统稳定后,突摭去掉一个荘码——给系统 —个阶跃扰动信号,观察系统的调节动作,调整调节器的P、I 两个参数,直至満足工艺要求为止:

5.改造效果

本次改造利用的是DCS系统的软件资源,大大降低了改 造成本,并收到了以下几个方面的效果:

(1)实现串级调节,使系统抗干扰能力增强,改善了控制 质量,系统维护量和故障率大大降低;

(2)解决了备件、皮带打滑等问题;

(3)标定过程简单、准确,,控制精度<±1%,计量精度 <±0.5%:

文章来源于网络转载,侵删

×

×