来源:网络转载更新时间:2020-09-14 10:31:31点击次数:3209次

一、 系统功能概述

M84型可编程序控制器(以下简称为PC)、是一神小型PC,仅有1至2K内存,一般被用于简单的控制系统。由于它采用梯形图编程'具有在线编程和在线浪晶记病功能.在调试过程中提供了方便的手段。作者已把它用于复杂的逻辑实时控制系统並获得成功

该系统控制一个全自动包装的生产自动线。可以实现25kg〜40kg编统袋或塑料袋化工散料的全自动包装。适用于中等以上化肥厂、化工厂使用。包装能力为W0〜750袋/小时;自动秤量精度为土1.5%,控制裝置消耗功率为5U0VA。电控系统采用两台M84型PC实现了该系统的全部自动控制功能。

整套设备分布在三个楼层,三楼料仓、排风机;二搂两台自动秤;一楼给袋机、装袋机、鮭纫机或热合机、传送皮带。整机可以实现自动落料、自动秤量、卸料排阴、自动送袋、贮袋箱自动切换、自动取袋.开袋.卸料、墩实、抱袋、缝纫封口或热合封口、输送等全自动过程。系统信息来自晶体管接近开关、真空开美、压力开关以及单机调试时的按钮、开关'系统执行元件有真空电磁阙、空压电磁阀及九台交流电动机,另外系统中设有二十多个信号灯显示运转状态及报警,并设有音响报警选择。

以编织袋包装为例.介绍该系统自动秤、给袋机、装装机的控制系统。

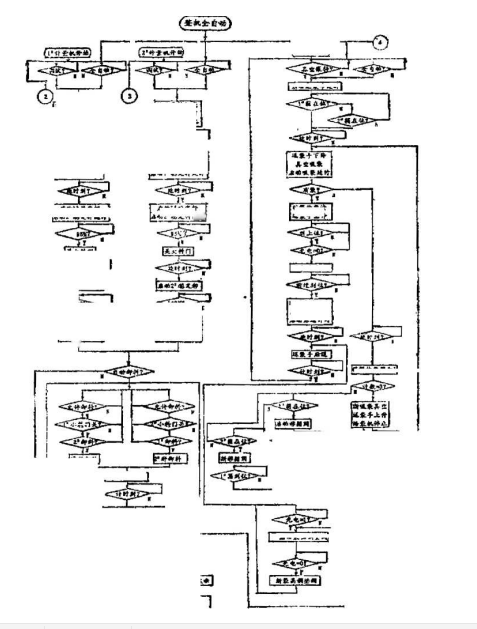

上述工艺过程的简化流程如图1、图2、图3所示。

二、 硬件结构特点

本自动控制系统采用两台美国Gould公司的MICRO84型PC实现。为了实现整个自动控制线的协调,增加系统的抗干扰能力,减少设备投资.该控制系统采用了如下措施:

1.以主从控制方式实现通信协调

该系统现场信息来源于五十多个元件、受控机行元件有七十多个.而M84型PC最多只能控制114个I/O点-因此该系统釆用爾台M84型PC实现控制。其中一台作为上位机,实现系统总控及对两台计量机的控制。另一台作为下位机,受控于上位机,並实现对给袋机、装袋机、缝纫机的控制。九台交流电动机的控制由上位机实现.报警信号由上位机发出,下位机的报警要求需经上位机允许才能发出。两台PC所构成的連信由各自输入、输出模块上的I/O接口实现。系统结构框图如图4所示。

2.充分利用现有輸入输出接口减少设备投资琰电控系统

使用三个电匣等皱:220VAC、110VAC、24VDC,M財型PC的输入输出模块具有这三个电压等级。但是,每个模块上有八个“。接口,可以控制八路输入或者输出,而系统中HOVAC被控久件只有三个’为了降低设备投资,解决的方法是把翅三个接口由220VAC模块输出,再经中间继电器转换到110/VAC系统中去控制现场执行元件。

现场控制信息来源于晶体管接近开美、行程开关、压力开美、真空开关、转换开关、按钮等,晶体管接近开美是24VDC高电平有效元件、需采用24VDC输入模块控制。但是,本系统的晶体管接近开关是十二个。采用2个24VDC输入模块控制,还剩下四个输入接口。为了提高设备利用率、降低设备投资,我们把所有的信号分析了一下,把离控制室较近的输入信号由24VDC模块箭人,而离控制室较远的信号由220VAC模块输入。这样,即降低了设备投责又保证了系统可靠运行。

3.在負载輸出端加过电流保护婚断器

在M84型PC的输出模块中有光电隔离输出,可以有效地把由输出端反馈的干扰隔离开。它的末级功率输出方式有两种:交流为可控硅输出;直流为大功率三无管输出。允许输出负载电流为2A.本姦统受控元件多为电感性元件,安装在包装机上.环境恶劣,容易造成短路故障可控硅和三极管的过载能力均很差.为了有效地保护PC,我们在摸块输出端均加有小型培断器,橢丝的选择考虑到负载的瞬间电流及短路保护时的熔断速度在0.5〜1A之间。

同样道理,为了保护输入模块,在有些环境恶劣的输入元件端加保护熔断器,也可起到有效的保护作用。

4.増加有效的隔离和保护接地

为了提高系统的抗干扰能力,在电源端加隔离变压器是很有效的。在M84PC主机接地端子上直接用铜导线可靠接地,使接地电阻小于1口,也有效地保护了系统。

由于采取了一系列的措施,该系统从安装调试一直到使用,在纯碱的恶劣环境下一直没有出现故障,运行可靠。

三、软件设计特点

谟系统釆用的是M84002A型PC,仅有2甚内存,以18个网络的方式体现。每个网络有4行x7河=28个编程符号组成。用梯形图语言编程。网络与网络之间没有信息交换。

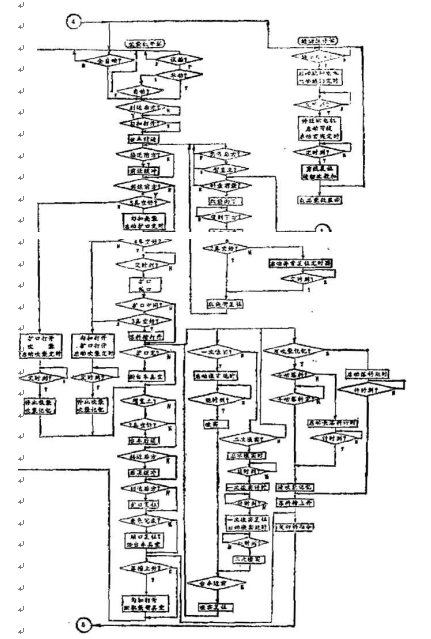

实现上述功能工艺流程图所示的全自动包装控制线的简化程序流程图如图5所示。这里包括两台自动秤和缝纫机。

由流程图可见,实现整个生产过程的全自动控制是一个比较复杂的过程。为了在有限的内存空间实现全部控制功能,我倡着实费了一番脑筋。最后,终于通过下述方法获得圆满的解决.

1.釆用模块式结构,以子程序方式编程

根据PC扫描速度快,而现场输入输出控制信息相对很慢这一特点,为了充分利用内存,我扪把程序都编写成子程序,每个子程序自成一块。在内存空间排布时,不是按逻辑流程的先后,而是按内存占有空间来排布。为了适用于M84PC内存的网络排布方式.毎个子程序模块编写成多种梯形图方式,然后把程序一个一个地排进去。把减少内存放在第一位,在不同的组合方式下选择最能充分利用网络的梯形图图形,使每个网络的28个编程位置能得到最有效的利用,经过精心安排实现了在4尺内存中写入所有的程序。现场调试结果表明,这种编程方法是完全可行的.该自动包装机速度很快,平均館4秒包装一袋,即完成从秤量、取袋到缝纫封口的一个动作周期。PC解用户样形图即执行程序的速度更快、对于上述复杂的工艺过程,所用程序的扫描周期是0、豹秒。这对于执行机械来讲就是相当快的了一可以想象,上述方法更适用于那些动作不太快的场合。

2.实现总体功能,优化子程序设计

M84型PC采用梯形图语言编程。它不同于汇编语言和高级语言。它是一种符号,在书写时有很多规定。怎样才能既符合规定又充分利用内存呢?对于样形图语言来讲,灵活性比较大.同样实现一个流程,程序长短相差很大。这里就体现了编程技巧。而要充分地发挥这些技巧,首先要熟悉工艺过程。对于一段子程序,应该首先考虑总体功能,然后进行功能分配,抓住控制环节的关键因素,最后根据分配的功能编制程序。要特别注意,安排在同一个网络中的几个子程序不应是相互孤立的,这样可以使之少占内存。

3.充分利用该机在功能上的特点巧妙、灵活地进行编程

M84型PC总共可以控制个输入输出点:输入最多为64个,输出最多也为64个,但两者之和最多为112个。另外,能控制的输出点的个数还受中间变量的限制。因为,中间变量和输出点的总和不能多于64个。上述要求使该机在应用上受到限制,因为,一般控制系统都有输出点多于输入点的规律,而中间变量就是通常所说的暂存器,在编程中是不可缺少的.在这里多使用一个暂存器,输出点就减少一个,这是很不利的。比较有利的是它们的输入、输出信息、中间变量的状态及它们的“非状态"却可以多次地不受限制地被使用。为充分地分析、利用上述优映点,在编程中我们是这样处理的,首先计算一下可以使用的中间变量最多是多少个。因为输入.输出控制元件往往是在设计之初由机械设计人员提出来的,一般必须保证。然后把逻辑功能由已知信息(这里的已知信息是指在前边程序中已经出现的中间变景及所有输入.输出信息)及它们的“非状态”组成逻辑关系,然后把逻辑关系简化成最简单浴句,再进一步组成实用培句。尽量避免启用新的中间变量。经过这样处理之后,两台PC总共还剩下三个中间变量,从而给系统留下了扩展的余地,达到设计要求。

四、系统通信功能的实现

采用小型的、内存有限的可编程序控制器实现复杂系统的控制,上面已经把系统概况及软.'硬件技巧作了介绍。下面以故障处理系统为例来进一步阐述。

在实现全自动包装过程中,如果出现料仓料位过低、空气压力低、给袋机供袋不足、装袋和开袭口不好、缝纫机断线等情况,系统中将有相应的报警信号发出。同时,执行相应的故障处理动作,如:停机:移动贮袋箱:吹掉袋子;重新取袋等。系统设有报警选择开关,通过此开关可以选择信号灯闪烁报警或选择同时发出音响报警《由于本系统是采用两台M84PC实现控制、因此,上述故障处理是通过系统的通信功能实现的,下面进一步说明它的实现方法。

故障信号分别来源于上位机的空气压力开美、料位继电器及下位机的真空继电器(袋不足信号、开袋信号)、微动开关(断线信号L在进行系统软硬件设计时,在上位机内存中写入了闪烁信号发生程序,系统报警信号从上位机发出。受下位机控制的给侥机、裝袋机.缝纫机上的报警功能的实现是由两台PC间的通信实现的。它们之间的通信通过I/。接口实现。有关报警通信的硬件接线如囲6所示。

首先,以料位低和给袋机供袋不足为例说明故障处理方法。该系统料位信号来自于辑仓下方的料位继电器。当科仓中存料太少时,料位继电器将发出信号。系统将启动物料传送机构送料,同时停止包装并发出报警。供袋不足信号来自给袋机的真空继电器。取袋手靠真空吸盘吸袋,取袋时联接在管路上的真空继电器参与检測真空压力。当真空压力达到设定值时,证明吸盘吸袋良好,允许执行下一个动作。当袋子用完之后,位于贮袋箱底上的小孔露出来,这些小孔的位置刖好与真空吸盘相对应,当真空吸盘再次取裝时,空气将通过小孔进入吸盘,管路里的真空无法建立,真空继电器不动作,证明袋子用完.系统将发出报警信号并移箱,匣另一个装满袋子的箱子移到取侥手下方。当类似上述现象发生时,系统中设计了信号灯闪竦报警及蜂鸣器音响报警,操作人员可以从操作台上选择两种报警同时发生或只选择出现闪烁信号灯报警。

图7所示为在上位机内存中的闪赂报警程序。第一行上的两个定时器组成了闪烁信号发生器。下面介绍它的工作原理。

定时器4。10构成1.5秒定时器,4011构成1.0秒定时器。线圈0国5的常闭点控制该电路的通断。当系统送电运行后,0045线圏无电,该常闭点为闭合状态,闪烁信号发生程序开始工作。首先,4010定时器开始址时,连接在其下方输出湍的0005线圈得高电平。L5秒以后4010定时器定时时间到,使4011开始计时,而0005变为低电平。此后1秒钟以后4Q11定时时间到,0045线圈得电,它的常闭点位于梯形图的最左端,控制闪烁信号发生程序的工作,此时该常闭点断开,使4010,4011均断电复位.与此同时、處盘线圈也断电。因此.紧接着0045的常闭点又恢复闭合

状态,4010又开始计时。这样,周而复始,在0005线圏上得到接通1.5秒、断开1秒的闪烁信号。其中,各编程元件电位如图8所示。

在上述梯形图的0005銭圈箭端,由一根信息线经过1002、1003常开点控制0001、0002两个线圈。此四个元件分别为料位、空压的故障输入信号及报警信号灯,见图6中模块上17、±D-1上的接线.此梯形图连在0005线圈之前使它具有和0005线圏相同的闪烁功能当该两信号继电器其中一个动作时,则1XD或2XD信号灯将发出闪烁报警。

由闪烁报警线圈产生的闪烁报警信号经上模块上的0005接口送出,并进入下位机下1-2模块《见图6〉的1Q10端口。受下位机控制的供袋不足、开口不好、缝纫机断线等报警信号泾下位机内存中的梯形图(见图9)控制均可以使用闪烁报警功能。在图9所示的梯形图中,左边这部分即是实現下位机闪嫁报警功能的。1010接点实现信息总控,它受上位机0005输出线圈控制,每时每刻在进行图8所示的接通1,5秒、断开1秒的闪蘇功能。下位机的报警信号由图6所示的下1-2模块输入,由下0-2模块输出。只要有故障出现,3—5XD将准确无误地出现闪烁报竪

图6中上1-1模块上的XK为音响报警选释开美"当XK闭合时,闪烁、音响报警将同时发生;当XF断开时,无音响报警,只有闪烁报警、图7中左下角所示梯形图为音响报警控制程序一其中10U2.1003是在上1-1模决上输入的信号。1004为由下位机经下0-2的0012接口输出并由上1-11004接口输入的信息线,它带来了下位机的音响报警请求信息。在图9中,右边的梯形图程序把下1-2模块上的音响报警请求信息由0012输出。这搾,在XK(1001)闭合的前题下,当上位机的1001,1002,下位机的1011,1012、1013报警信息有一个出现时,均将接通0003线圈,位于上1-1模块上的蜂鸣器FQ将发出音响报警。

上面以报警信号为例把该系统软硬件设计思路进行了简单介绍。报警功能的综合、处理,每台PC用了一个梯形图网络程序,是很巧妙的。此外,开机信号、计最信号、排料指令、卸料指令、停机等信号均是通过上、下位机的通信实现的。这些功能均是系统功能的一小部分,本机更主要的功能还是实现全自动包装。由于渉及到工艺芨机电控制手段,比较复杂,本文不再赘述。

五、结束语

综上所述,通过实例介绍了用小型可编程序控制器控制较复杂的逻辑实时系统的设计技巧。其中,着重介绍了把两台^^型可编程序控制器联机实现系统控制的方法这些技术在现场经过长期考核证明是成功的。很可能有更好的途径实现上述控制,作者希望和同行1门共同探讨。

文章来源于网络转载,侵删

×

×