来源:网络转载更新时间:2020-08-31 09:14:32点击次数:3313次

近年来随着国家节能减排政策不断推行,许多高能耗、低产能的小造纸企业被强制关闭,国内市场进一步净化,产能逐步向大企业集中。产能的集中必

定会要求生产自动化程度与生产效率的不断提高,同样伴随着工厂信息化程度的不断提高,上层决策系统将需要更多的现场数据,以便于进行更有效的生产管理,同时设备维护人员也需要设备运行的历史数据,以便于设备的维护,处理已有故障或提前发现设备运行的隐患,做到提前预防,从而保证自动化设备的运行高效性,为高效率的生产提供坚实的设备基础与数据基础。

按照纸种的用途来看,大致可分为包装用纸、生活用纸和文化用纸三大类。除包装用纸外,生活用纸与文化用纸在储存、运输过程中,为防止纸卷受潮,或在仓库与运输过程中受到损伤,甚至某些特种纸对自然环境有要求的,需要先对纸卷进行包装处理。包装又分为膜包装与牛皮纸包装,在实际的使用中,厂家会根据客户的要求进行膜包装或牛皮纸包装,或是两者都采用。其中,牛皮纸包装是对纸卷的圆周面采用牛皮纸进行包装,而纸卷的端面加内外封头进行密封处。

厂产能的提高,生产节拍的加快,传统的人工放置封头与贴标过程已不能满足生产,高效的全自动纸卷包装机用机器人来代替人工,并改进设备工艺,提高设备速度,纸卷数据的自动采集与处理,大大地满足了企业高产能的生产要求。本文主要介绍的就是基于西门子PLC控制系统、机器人、OPC服务器[1]等智能装备的全自动纸卷包装机,并介绍为上层管理决策提供系统运行数据的方法[2]。

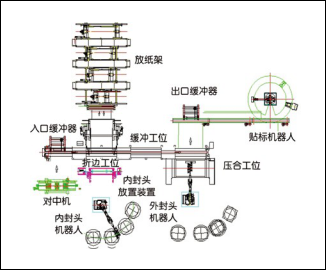

1 全自动包装机的基本组成

本文所介绍的全自动纸卷包装机分为六个工位(见图1):

(1)对中工位:对进入包装机后续工位的纸卷进行对中处理。系统配置的自动扫描仪在纸卷进入对中工位前对纸卷上的小条码进行扫描识别,从工厂的数据库中读出此纸卷的规格信息,如纸卷的幅宽、直径,对中工位上的对中装置将纸卷对中后,配置的激光测距仪将测量纸卷的端面及圆周面,从而测出纸卷的幅宽与直径,与扫描仪识别的条码数据进行比较;同时对中机处的称重仪表将对工位上的纸卷进行称重测量,并将测出的实际重量与理论重量进行比较,完成纸卷信息的复核。复核成功后,将纸卷的重量信息更新至服务器。

(2)入口缓冲器工位:从对中工位来的纸卷经入口缓冲器平稳地将纸卷停在工位移动装置上。其中,工位移动装置负责将纸卷从此工位依次送往后续工位,直至压合工位。

(3)折边工位:经工位移动装置从入口缓冲器工位送到折边工位的纸卷,将在此工位完成纸卷的内封头的放置和牛皮纸的包装与折边。系统配置的放内封头机器人将根据工位上纸卷的直径信息自动选择合适的内封头,自动抓取两个封头放置在内封头放置机上,经由内封头放置机将封头放置在纸卷两侧;折边工位的送纸与放纸系统根据工位上纸卷的幅宽信息选择合适的牛皮包装纸,选中的包装纸经切纸喷胶系理,传统的工艺是人工放置内外封头,人工粘贴商标。随着工统将纸头粘贴在纸卷上,并根据设定的包装层数计算送出的包装纸的长度;达到设定的长度后,由切刀切断包装纸并喷尾胶,将牛皮纸可靠地粘贴在纸卷上,完成纸卷圆周面的包装。再经过折边系统,将纸卷两侧多余的包装纸进行折边处理,以便于后续工位进行端面的压合密封处理。

(4)等待工位:在折边工位完成牛皮纸包装的纸卷经工位移动装置送到此工位,工位上配置的贴标系统,将自动根据纸卷信息打印出商标合格证,粘贴在纸卷的圆周面。

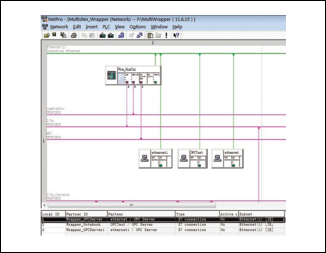

图2 控制系统构成

(5)压合工位:工位上配置的外封头机器人自动根据纸卷的直径信息抓取合适的外封头,将其放置在热压盘上,加热后的热压盘将外封头的胶水熔化后,对工位上的纸卷进行压合,从而将外封头贴在纸卷上,对纸卷的端面进行密封处理。

(6)出口工位:从压合工位踢出的纸卷可在后续的移动装置上,由贴标机器人抓取商标合格证,并将之粘贴在包装后纸卷的端面。

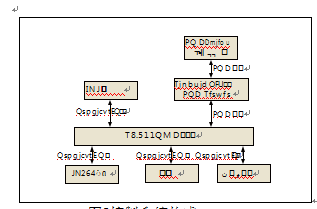

根据控制系统数据处理能力与实时性的要求,系统采用西门子S7-400PLC为主机,通过ProfibusDP总线连接多个现场ET200M智能从站、人机界面、变频器(ABB800系列)以及第三方控制器,通过以太网连接到OPC服务器,收集包装机系统中的运行数据,其中,第三方控制器主要为放置内外封头的机器人,以及贴标机器人。ProfibusDP网络的实时性、可靠性,可以保证数据在PLC系统与机器人控制系统中的可靠传递,机器人系统根据PLC系统传递过来的信息,自动选择内外封头并与PLC系统进行联动。

系统主要结构如图2。

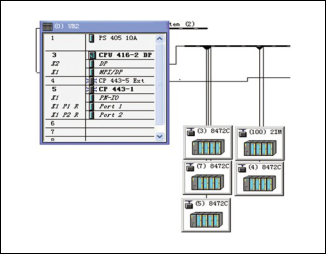

为保证全自动纸卷包装机的正常运行,现场设备上装有众多的传感器来采集现场设备的运行位置与状态。通过西门子分布式智能从站ET200M系列,将现场传感器的数字量、

图3 ProfibusDP网络中的智能从站

图5 变频器总线控制模块的数据格式

图4 ProfibusDP网络中的变频器从站

图6 ProfibusDP网络中的机器人组态

模拟量信号传送到现场的ET200M从站模块上,模块将采集到的信号进行数字化处理,通过ProfibusDP网络,将信号传送到PLC,如图3所示。人机界面(HMI)采用的是西门子系列的MP277按键式操作屏,操作屏内置WindowsCE操作系统,通过WinccFlexible软件对操作屏进行编程开发,开发的操作屏将与PLC通过DP网络通讯,通过在PLC程序中建立专用DB数据块,将操作屏上的操作变量和显示变量与PLC中的对应起来,在操作屏上用功能按钮改变变量值或输入数值型变量,可以用来代替实际的按钮来操作现场设备,进行系统参数设置,或显示系统运行数据、故障报警、操作提示等功能。

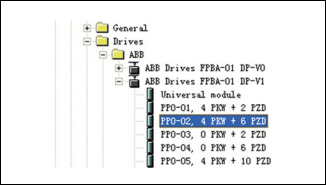

系统采用的电机控制变频器选用ABB品牌的ACS800系列变频器,配上专用的总线控制模块RPBA-01模板,可以将变频器直接通过ProfibusDP现场总线直接连到PLC系统的DP网络中(如图4所示)。将PLC作为主站、变频器作为从站时,主站向变频器传送运行指令,同时接受变频器反馈的运行状态及故障报警状态的信号,RPBA-01总线控制模块将从ProfibusDP网络中接收到的过程数据存入双向RAM中,过程数据中的每一个字都被编址,在变频器端的双向RAM可通过被编址参数排序,向变频器写入控制字、给定值或读出实际值、诊断信息等参数。变频器现场总线控制系统,若从软件角度看,其核心内容是现场总线的通讯协议。通讯协议中的网络数据格式根据ProfibusDP标准选用PPO2类型

(4PKW+6PZD),如图5所示。其中PPO2包括参数值PKW及过程数据PZD。参数值PKW可用来设置变频器运行时要定义的一些参数值;过程数据PZD是变频器运行过程中要输入/输出的给定值或状态量,如频率给定值、速度反馈值、电流反馈值等,也可用来修改变频器的参数。将网络数据这样分类定义的目的,是为了完成不同的任务,即PKW的传输与PZD的传输互不影响,均各自独立工作,从而使变频器能够按照主站控制系统的指令运行。变频器通过总线控制,可以线性输出控制变频器给定值,从而对运行设备进行平滑控制,并得到变频器的实时数据,提高系统的控制精度与设备运行稳定性。变频器的故障信息也可以通过总线传送至PLC系统,系统可将此报警信息传送至上位机系统进行归档,作为历史数据便于设备维护或作故障预测。

包装机系统中的内外封头机器人选用的是ABB系列六轴机器人,贴标机器人选用的是ABB系列四轴机器人,用来完成内外封头的自动选择与抓取、商标合格证的抓取与粘贴。机器人系统自带ProfibusDP网络接口,因此可将机器人系统作为DP主站,通过DP协议与PLC之间进行DP主站间的IO

图7 内、外封头机器人

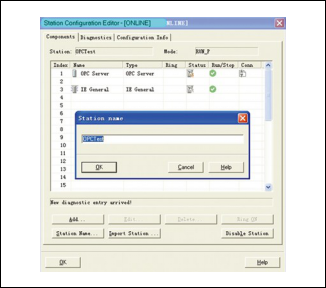

图8 StationConfiguratorEditor配置窗口

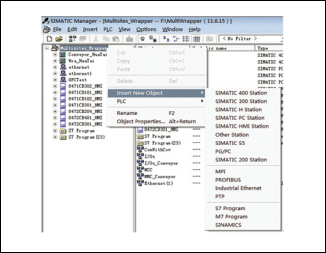

图9 Step7中添加PCStation

通讯,如图6所示,用来传递设备运行中需要的各种数据,如纸卷的信息、内外封头的规格、封头纸垛的高度、故障信息、联动信号等变量数据。机器人控制系统利用空间坐标作为运动轨迹,按照预先设定好的路线来进行高速运动,并能精确定位。通过机器人手臂端安装的夹具系统,可以吸附内外封头或商标合格证,移动到指定的地点进行放置,并能对内外封头纸垛利用三点确定圆的数学原理来自动确定圆心,保证放置内外封头位置的准确性。在压合工位中,将热压盘位置的实时数值传送给机器人系统,机器人就可随时改变运动轨迹,实时跟随压合设备进行外封头的放置,进一步提高设备的运行效率。

系统的数据采集运用的是OPC技术,OPC(OLEforProcessControl)是Microsoft公司的对象链接和嵌入OLE/COM技术在过程控制方面的应用,为工业控制领域提供了标准的数据访问机制。OPC的出现为基于Windows的应用程序和现场过程控制应用建立了桥梁。OPC技术扩展了硬件设备的概念,OPC技术为控制网与管理网之间的互联,以及上层应用软件和控制设备之间的数据通讯提供了极大的方便。对于车间生产来说,所有生产的纸卷都需要有对应的信息跟踪,以便于更好地生产管理、销售查询,因此纸卷从复卷机处下卷后,便会有唯一的条码信息进行标识。纸卷在经过包装机系统时,会完成纸卷的规格复核、称重、贴标等工艺处理,在完成这些工艺时所产生的信息、时间等数据都需在工厂数据库中能够查到。为把这些在PLC控制系统产生的数据传送到公司级的数据库系统中,本系统通过OPC技术连接到PLC系统中,在工控机上组建OPC服务器,并在PLC系统中配置以太网通讯模块,将OPC服务器与PLC系统进行以太网

图10 组态PLC与OPC连接

连接,从而可以满足大数据量的传输。具体组建方法如下:首先,在欲组建OPCServer的工控机上安装Simatic

NET后,在StationConfiguratorEditor配置窗口中的#1与#3槽位分别添加OPCServer和IEGeneral选项,并在IEGeneral中分配好以太网卡参数,配置完成后在StationName选项中填写定义的PC站名称,且要与STEP7中配置的名称一样。见图8。

其次,在编程设备的Step7项目中,插入SIMATICPCStation,并将名称改为跟OPCServer中配置的一致,在新加的PCStation硬件组态中,选择与OPCServer中配置的硬件一样(见图9),并打开硬件组态画面中的网络配置窗口,添加PLC与OPCServer连接(见图10)。

在Step7中完成配置后,需将PCStation下载到OPCServer侧建立的虚拟硬件机架中。在PLC程序中,为方便与OPCServer进行通讯,需建立一个用来通讯的共享数据块DB,并将要进行通讯的数据进行预先的定义,双方建立统一的一个数据表,PLC主要负责将OPC需要的数据收集并保存在DB块对应的存储区中。这些数据包括接入PLC系统中的称重仪表称出的纸卷重量信息、机器人运行数据、内外封头纸垛高度信息、设备故障信息、总线控制变频器故障信息等。

机器人、OPC服务器等智能装备在全自动纸卷包装机的大量应用,提高了工厂生产的自动化水平,与当前国内外产能不断集中的形势相适应,满足了工厂客户对设备提出的高要求。采用OPC与PLC以太网通讯技术后的整个生产过程中,生产实时数据与设备运行状态都可以报表的形式进行统计与归档,并且在引入ERP等管理软件后,实现了整个生产过程中的封闭式管理,生产维护人员随时能根据设备运行状态信息对设备进行重点维护与检查,减少了设备的故障率,预防非正常停机,提高了整个生产过程的效率。

智能系统在全自动纸卷包装机中的应用,为整个造纸行业智能化装备的大量投入打开了新局面,并成功地打破了国外产品垄断国内市场的局面,为时下流行的工厂管理决策系统、“工厂云”数据系统等大数据信息化的普及提供了基础数据来源。

文章来源于网络转载,侵删

×

×