来源:网络转载更新时间:2020-08-27 16:52:58点击次数:3387次

本文设计了针对液体物料的自动称重配料控制系统,可实现生产过程中的在线动态称重,通过实施动态称重可以提高系统的精度、系统的可靠性、为系统提供复杂功能支持。系统经调试现已投入使用,有效的提高了配料精度和生产效率。

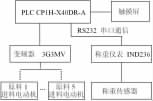

1系统构成及配置

1.1系统构成

系统有5个原料罐,1个称重罐和1个搅拌罐,工作时由电动机带动泵向称重罐依次注入不同原料罐内的液体物料,物料的目标重量由触摸屏进行设置,每种原料称完以后注入搅拌罐,当5种原料全部注入搅拌罐以后进行搅拌,完成整个工艺流程。自动称重配料控制系统由PLC、称重仪表、触摸屏和变频器

等组成,PLC型号为OMRONCP1H-X40DR-A,称重仪表采用托利多IND236称重仪表,触摸屏选用OMRONNP5-MQ000型号,变频器型号为OMRON3G3MV。控制系统以PLC作为主站,IND236称重仪表作为从站,可以连接多个IND236称重仪表作为从站,此次设计只采用一台IND236作为从站即可满足生产需要,如需要多个从站需添加PLC的扩展模块[1],控制结构如图1所示。

以及称重状态信息,提供给远程装置PLC,数据含有17或18个字节[2],标准连续输出的格式如图2所示。

![]()

图2标准连续输出格式

串口通信参数主要包括端口号、波特率、数据位、停止位和奇偶校验位;端口号设为COM1,并将COM1设为连续输出模式,波特率为9600,数据位为8,停止位为1,奇偶校验位为0,其他参数默认。PLC添加通信选件板后,使用OMRONPLC编程软件CX-P,对PLC进行通信参数设置,波特率9600,格式8,1,N,模式RS-232C,起始码设置0X0002,结束码接收字节18,通信参数与称重仪表通信参数一致。

1.2控制策略

物料进料过程中,对称重罐的冲击将影响称重的精度和稳定性,为协调称重精度和称重速度,采用三段速进料方式。五种原料依次轮流进料,采用一台变频器控制五台电动机,PLC通过输出开关量的不同组合控制变频器进行变频调速,实现快速进料、慢速进料和精细进料。在称重开始时快速进料,当达到快速进料预测给定值W1时,开始慢速进料;当达到慢速进料预测给定值W2时,开始精细进料;当进料总重达到“目标重量-管道料重-允许误差”时停止进料[3],其中管道料重为电动机停止转动。

1.3通信设置

以后,残留在管道中会继续流入称重罐的料重。W1、W2为目标控制系统中PLC与IND236称重仪表、PLC与触摸屏间均采用RS232串口通信进行数据交换。系统采用的OMRONPLC自带两个通信口,选用CP1W-CIF01选件板将COM1、COM2配置成RS232C串行通信口,分别连接IND236称重仪表和触摸屏。

IND236称重仪表支持一个标准串行端口和一个可选的串行端口,分别为COM1(主板上的标准串口)和COM2(可选串口)。COM1为IND236仪表的默认通信端口,采用RS232通信方式。选用COM1作为通信端口,将COM1设为连续输出模式,以便PLC实时数据处理。

IND236称重仪表的连续输出模式可以连续发送重量数据重量的百分比,由实际测试中取最优值,目标重量、允许误差由触摸屏进行设置。

2程序设计

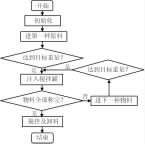

2.1PLC主程序

系统设有手动和自动两种工作模式,由控制面板的转换开关进行工作模式切换。手动模式下,按下相应的进料按钮,当物料达到触摸屏设置的目标值时,停止进料等待下一种物料的进料指令;自动模式下,当第一种物料到达目标值注入搅拌罐后,接着进下一种物料,依次循环直到最后一种物料。手动和自动模式都需在触摸屏上设置物料的目标值及其它相关参数。

主程序设计流程图如图3所示。

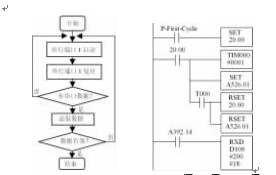

2.2通信子程序

控制系统程序的核心部分为通信子程序,通信程序设计的是否合理直接影响着系统是否能正常运行及配料的精度,下面就通信子程序的设计及通信中断现象做简要的论述。

自动称重配料系统中

图3流程图

PLC特殊辅助继电器区串行端口1再启动标志A526.01置位,串行端口启动后延时复位,串行端口开始接收称重数据;接收到的数据存储到PLC的缓冲区,当接收完设置的18个字节后,串行端口1接收结束标志A392.14置位,利用PLC的串行端口接收指令RXD读取缓冲区的数据并存储到相应的存储区中,部分通信子程序如图5所示。称重仪表发送的为ASCII码重量信息,PLC读取以后需要进行数据转化。

在动态称重通信过程中容易出现通信中断现象,主要是由数据溢出造成的。当数据接收结束标志A392.14为ON时,RXD指令迅速读出接收数据,如果这样继续接收数据时,当超过缓冲区的容量时,串行端口就为溢出出错状态,停止接收动作,这时需要重新启动串口清除缓冲数据恢复通信[4]。

称重仪表设为连续输出模式,PLC实时读取重量数据并判断数据是否有效,通信子程序设计流程图如图4所示。系统启动以后,

图4通信子程序流程图 图5部分通信子程序

3结束语

所设计的液体物料自动称重配料控制系统现已投入使用,使得配料精度和生产效率得到大幅度提高,满足了生产工艺的要求,提高了设备的可维护性。

文章来源于网络转载,侵删

×

×