来源:网络转载更新时间:2020-08-27 16:46:44点击次数:3551次

0引言

食品包装机械行业作为食品行业和设备制造行业的交叉行业,在我国起步于80年代,经过30

多年的发展,尤其是近10年,在自动化新技术层出不穷、劳动力成本逐渐攀升的背景下,得到了快速的发展,使得食品企业在包装工艺阶段的生产模式发生显著的改变,从半自动化,向全自动化、成套化、智能化以及柔性化的方向发展。但是在具体工程实施中,依然面临着各种问题,主要表现为:单条包装线对包装产能要求越来大;包装线能够适应品相繁多、换产频繁的工况;包装线日益严格的洁净设计要求:设备结构设计、与食品相接触的材料,要能确保输出的产品在整个包装工艺段不能被设备或设备附带的材料(如润滑油)污染;设备能够在一定程度上经受食品对机器造成的污染;较高设备单体稳定性和一定的整线系统鲁棒性。包材质量不稳定和被包装产品本身性状不稳定,对产品输出造成的不可预计影响;食品的产品生命周期越来越短,带来越来越苛刻的设备投资回报率要求,设计制造成本压力越来越大。因此为解决上述问题,本文针对巧克力涂层米棒自动化包装问题重点阐述其布局设计,其目的是为提供行业内的包装自动化水平提出一定的技术借鉴[1]。

1巧克力涂层米棒自动化包装线布局设计

1.1产品特性

米棒为切割成形,尺寸比较稳定;随后的涂敷是否均匀、巧克力涂敷量是否恰当,会影响产品的外形尺寸均一性;冷却是否迅速,则决定涂层产品底面最后是否存在一圈“大象脚”。这些会影响包装袋的外形尺寸以及在产品传送过程中,巧克力碎屑是否会大量产生。

考虑该食品厂选择的上游巧克力涂敷线以及冷却隧道品牌和投资金额,结合以往项目经验,初步认为该预计产品尺寸和公差是可信的。方案设计可以以该尺寸为依据。

1.2约束条件

包装线上游工艺为产品冷却。产品从冷却隧道通过传送带输出。输出方式为整列,产品短边朝前。两种产品,一种尺寸预计L为(45±1)mm,W为(15±1)mm,H为(10±1)mm,从冷却隧道输出产品速度为40个/排、15排/min;另一种尺寸预计为L:(90±1)mm,W:(15±1)mm,H:(10±1)mm,从冷却隧道输出产品速度为40个/排、30排

/min;产品排宽度1m。

自动包装线范围从冷却隧道到输出装盒产品,主要工艺包括:一次理料,一次枕式袋包装,二次理料,袋包产品装盒,输出装满袋装产品的纸盒。

整个包装线需要配套必要的质量控制工位,如:不合格产品的剔除(包括在上游设备可能产生的和在包装线上可能产生的不合格产品),金属检测等。小范围故障的影响能限制在一定范围内,包装线能继续以一定的产能继续包装生产,避免整线停滞。

1.3自动包装线布局设计

在进行自动包装线布局设计时需要研究生产线速度匹配、生产线缓存配置和剔除工位配置,下面重点阐述三个要素的设计思路。

1.3.1生产线速度匹配设计

生产线速度匹配的基本原理是:在一段时间内,上游工艺设备的产品输出速度等于下游工艺设备的产品接收速度。现在设计计算下游包装线的配套产线速度[2]。产品品相为两种,截面积相同。产出速度为2:1,同时可以发现长短比为1:2。根据经验公式,包装袋长度(切长)约为:

LOF长=产品长度+产品高度×1.25+端封长度=91+11×1.25+25≈130mm

LOF短=产品长度+产品高度×1.25+端封长度=46+11×1.25+25≈85mm

由此知道,在配套相同包装机数量的情况下,膜速极限发生在包装小产品的工况下。考虑到产品在传送带上传送时,产品之间会存在间距,在产品之间间隙相同的情况下,假设均为L,传送长产品时的传送带速度V长(产品传送数量600包/min)和传送短产品时候的传送带速度V短(产品传送数量1200包/min)分别为:

V长=[(91+L)×600]mm/min

V短=(46+L)×1200=[(92+2L)×600]mm/min

所以传送带的极限传送速度也是发生在传送小产品的情况下。因此传送带需要达到的极限速度和一次包装的极限包装速度都是以小产品尺寸为计算依据,一次包装最大速度Q1max=1200包/min。

根据厂房空间和包装机尺寸,估算能够容纳的包装机数量和产品分配系统的布局。在厂房空间充裕的情况下,可以通过增加包装机的数量来达到匹配上游设备的产品产出数量。在空间有限的情况下,只能配套较少数量的包装机,需要考虑单机的包装速度能否达到产量要求。虽然包装机本身可以实现高速的包装动作,但是结合包材的因素,过快的包装速度意味着更短的封合时间,为了达到封合效果必然会增加封合压力和封合温度,会造成封合端褶皱、漏气或是端封被压破等情况。因此需要合理地安排平衡场地、包装机包装速度、包装质量以及包材投入四个因素。

在本项目中,考虑必要的走道宽度,包材运送通道,电柜门打开需要的预留空间以及潜在维修位置的空间,初步判断只能摆放下两台包装机以及一套分配两路的产品分配系统。确定只能使用两台包装机情况下,单条包装支线传送数量需要达到600包/min,接下来验证该速度下,一次包装线工况是否在其他边界条件内。

(1)需要最大膜速应为:0.085m×600包/min=51m·包/min<包装机的可用热封极限膜速100m/min(BVK系列包装机)。

(2)包装机上游传送袋的线速度:0.085m×(1+)×(1200包/min/2)=76.5m·包/min<窄传送带可用最大线速度120m/min(经验值:产品进入包装机前的产品间距需要拉到0.5倍产品长度)。

(3)包装速度为600包/min<=包装机理论可用最大包装速度800包/min(BVK系列包装机)。

(4)包装机输出传送带的线速度:0.085m×1.5×600包/min=76.5m·包/min<窄传送带可用最大线速度120m/min。

(5)小产品从上游烤炉输出排次较多,如采用两包装支线,采用两段下沉式传送带把产品分配到两路包装支线,下沉式传送带动作频次为30次/min/2=15次/min<下沉式传送带可用最大动作频次25次/min。

(6)交叉式传送带把下沉式传送带送来的产品送出(考虑产品排宽1000mm,设计主传送带宽度1200mm),交叉式皮理论上有4s(60s/15次)的时间把产品送出,考虑一定的余量[3],要求2s内把产品送出,那么交叉式传送带所需达到的速度为:1200mm/2s=36m/min<窄传送带可用最大线速度120m/min.

1.3.2生产线缓存配置

根据上述计算,验证了一次包装方案可以满足单支线600包/min,整线1200包/min的理料和包装速度。但在实际生产中,存在各种因素导致某个短时段(几秒~几分钟)内出现以下情况:

(1)上游来料可能不足1200包/min,然而包装线却在1200包/min下工作,导致包装机产出空包。

(2)上游来料1200包/min,然而包装线短时部分或者完全停止包装,从而造成产品在包装线上某个地方堆积溢出。

虽然理论上可以使包装机的速度去跟随上游来料速度,但是实践上往往不可行。因为热封的基本原理是控制封钳的温度、压力和封合时间三个要素,用包材将产品封合。所以对于上述问题,如使包装机的速度去跟随上游来料速度,那么当包装机速度变动时,原本合适的温度、压力和封合时间是可以产生合格的封合效果,在突然改变速度的情况下,温度无法瞬时改变,压力由于机械结构的固定也无法改变,只有封合时间在包装速度的改变时可以改变。结果导致封合结果的三个因素里,两个因素未变化而只有一个因素发生了变化,那么这必然使封合质量受到影响。

作为用于包装的设备,其工艺目的是包装本身。来料不稳,应考虑用其他手段去弥补,而不是用包装设备去解决来料不稳的问题。为了保证包装质量的稳定,包装机理应工作在恒定包装工况下而不是频繁变速。

针对这个上下游产线的生产速度短时不匹配的问题,目前比较成熟的方案就是在流水线中设置缓存,来吸收短时间内上下游的速度不匹配。考虑投资成本的最小化,采用缓存传送带,可以缓存1~2min的产品。在(1)情况下,可以用缓存传送带里的产品补足1200包/min,在(2)情况下则可以把多余溢出的产品送到缓存传送带。如果投资预算充足,可以根据产品流向和布局采用先进先出或者是后进先出类型的缓存塔,缓存塔可以存储更多的产品,也就是能吸收更大的产品不稳定波动,极大地提高了流水线的稳定性和鲁棒性[4]。

同时,将缓存功能结合故障控制设计,对于该两分支包装线,在程序中设置的故障处理逻辑为当一个分支包装线发生故障,继续向未发生故障的包装支线输送产品,多余未能包装的产品送入缓存传送带。当主传送带发生故障,而两包装直线正常时,由缓存传送带输送产品到两包支线进行包装。

1.3.3剔除工位配置

在包装线的合理位置配置不合格产品的检测和剔除机构。不合格的产品,可以是产品质量本身不合格,比如有残缺;也可能是产品在传送过程中的位置或朝向不正确,会造成生产线卡停的风险。剔除功能一方面可以提高包装线的稳定性,另一方面可以提高输出产品的合格率。

在本项目中,考虑需要做的检测和剔除功能有:

(1)对产品进行金属检测,检测出金属则触发剔除动作。

(2)对进入包装机进料机构的产品朝向进行整理,如果在产品导向后,产品的朝向和预设朝向还是存在较大差异、产品并排或产品有堆叠,则需要剔除这些产品。

(3)主动剔除:当有产品质量检验需求,需要从包装流水线上抽检产品、或者因为后续工艺停机而前端工艺未停机情况下,产品需要有出口而不是堆积在包装线上,需要有主动剔除机构或导向机构把产品导出包装生产线,避免产品堆积在包装线上。

(4)由于前端剔除产品,而在包装机某个链接产生空位,或是短时间产品没有送到包装机而包装机依然在运行,最后会在包装机输出空包,因此须要配置空包剔除,避免空包流向后道包装工序。

(5)由于包装膜换卷产生的自动接膜包,须要在包装机出口剔除。

(6)包装膜自身的工艺性接头,须要在包装机出口剔除。

(7)短暂停机后,由于在长封处停留的包膜可能已经烫坏,须要在包装机出口剔除这种烫坏的包装袋。

2生产线实施

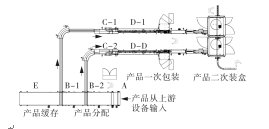

整个自动化包装线布局设计如图1所示。

图1包装生产线布局简图

首先布置进料传送带组A:在这里把每行产品排列整齐,然后通过行间距拉伸传送带把每行产品之间的间距拉开,接着在传送带A末端的下摆传送带,把产品送入交叉式传送带B-1和B-2。

其次是交叉式传送带B-1和B-2把产品分别送到两道包装支线;在转向传送带C-1和C-2对产品做90°转向后,把产品的朝向导向成产品短边朝前,在经光眼验证朝向和产品尺寸后,把合格的产品送入产品间距匹配传送带组D-1和D-2,而如果光眼检测出朝向不符合要求或是产品尺寸不合格,则触发检测光眼后面的空气吹嘴动作,把产品剔除出包装线并同时产生一个产品的空位。之后的D-1和D-2为三段式传送带组,功能是小范围消除每个产品之间的间距差(间距差小于两个个产品的尺寸),把产品整列成等间距的产品流,送入包装机。

最后在包装机把产品包装好后,送入二次装盒工序。

另外,为应对上游设备的产品供料少于包装机用料、或是某包装支线短时停机导致上游产品供料多于包装机吃料的情况,在E处配置了缓存传送带。具体功能为:在上游设备没有传送来产品的时,由此处缓存传送带把事先缓存好的产品供给包装线,以达到上游设备的短时停机不会导致包装线停机的目的;而当包装线出现小故障停机后,进料传送带组A把产品送入缓存传送带E而不送入交叉传送皮带B-1或B-2,当包装线恢复运行后,传送带组A再把产品输送切换回B-1和B-2,同时略微提升包装线的速度,使得包装线吃料略大于上游设备供料,以便消耗缓存传送带E1里的产品,慢慢清空缓存[5-7]。

3结束语

巧克力涂层米棒包装线项目交付投产后,实现了在较小的场地内、仅由两个操作人员就可完成整个一次理料和包装工艺并达到每小时7.2万

包的产品包装任务;对比4-5台包装机的人工喂

料的半自动化方案;每个班次节省10个人次,场地节省约20~30%;设备投资回报率达到2.5年以内。通过该自动化项目,企业节省了生产成本并提高了产品的质量和稳定性。

文章来源于网络转载,侵删

×

×