来源:网络转载更新时间:2020-08-06 14:29:04点击次数:4542次

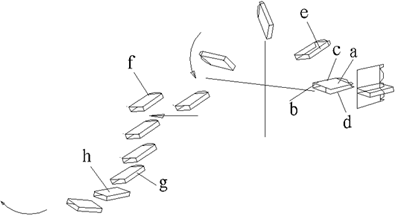

“软盒硬化”包含了两层意思:一是使用的商标纸为接近硬盒商标纸特性的白卡纸,其质量的定量值是软盒包装纸的两倍以上,基本接近硬盒包装商标纸的定量值。二是采用软盒的包装设备和工艺流程来生产;

软盒硬化包装所解决的问题和表现的优势:

“软盒硬化”包装方式在烟草行业尚属首创,包装方式特点较显明,具有独创性,包装的新颖性将得到消费者的认可。

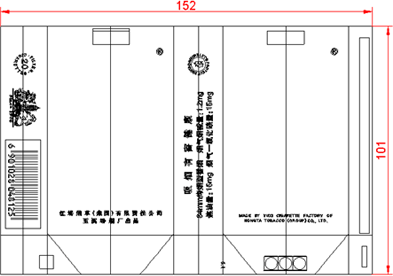

软盒包装商标纸使用铜版纸,纸质应均匀紧密,纸面光滑,涂层牢固一致,抗水性好,印刷后纸张平坦。商标纸模切图如下:

图一软盒商标纸模切图

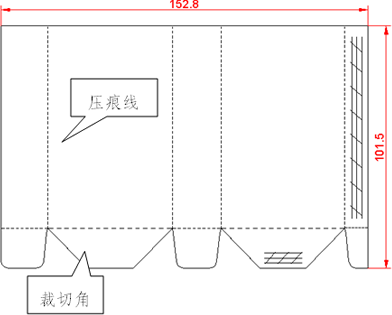

软盒硬化、硬盒商标纸使用白卡纸,要求纸张纤维组织均匀,纸面平整,洁净。软盒硬化商标纸模切图如下:

软盒硬化商标纸模切图表1.主要技术指标比较

软盒硬化商标纸选用的主要技术指标分析(表1):由于175克白卡纸的厚度适中、耐折度好,是软盒包装机调整至最大厚度较为适合的纸张,成型情况优于软盒商标纸,且比硬包商标纸稍柔软;由于软盒硬化商标纸挺度横向4,纵向5.5(实测值),包装成小包成品后,挺度增加,烟盒表面不会凹陷;由于合格纸张耐折度180度折叠2次无明显爆色,能满足折叠要求。

软盒硬化商标纸在折叠部位有压痕线、底部有裁切角,压痕线可以有1道、3道、5道、7道,压痕线是采用“半穿刀”反切,切穿纸张的一半来代替压痕效果,这对刀版的平整度及模切设备精度、机台操作等方面要求很高。

软盒硬化产品是在软盒包装机GDX1设备上生产,在商标纸实施包装工艺过程中,设备存在以下问题:

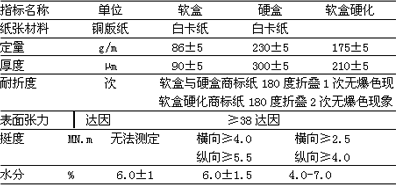

商标纸模切图的折叠包装过程如图三所示,以GDX1为例:

图三商标纸包装过程

a、b:烟包带着商标纸被推入包装轮水平包装槽,商标纸完成“n”形包装和第一、二长边b的折边;

c:烟包进入包装槽的同时自动折叠里端第一折角c;d:铲边器铲起商标纸完成第三长边d的折边;e:包装轮旋转完成第四长边e的折边;f:烟包由包装轮推入干燥轮过程中滚子完成第二折角f的的折叠;g:干燥轮折边器折叠商标纸短边g;

h:干燥轮旋转完成商标纸短边h的折叠

软盒硬化包装工艺技术是烟草包装工艺的一次技术革命,设备方面的改造主要围绕商标纸包装工艺流程这条主线,针对包装过程中所出现的问题进行系统研究、科学分析,提出对GDX1软盒包装机满足软盒硬化生产需求的技术改造方案。

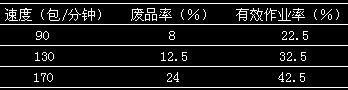

对设备未作大的改造之前,只对商标纸料库、上胶片、输送加速轮、定位纸门作了一定的改进。商标纸按上述工艺路线完成包装成型任务后,烟包的成型质量得到了保证,但设备仍存在运行速度较低、废品较多的问题。如统计表2所示

表2.统计表2

上表统计的数据可以看出,废品率与设备运行速度成正比,设备运行在稳定状态130包/分钟时,设备的有效作业率才达到30%左右,因此,按原有包装工艺技术不能满足产品生产的要求,需对设备进行改造或重新设计。

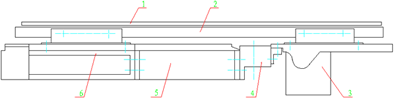

主要改造任务是:a、加装干燥轮内圆弧板烙铁;b、将出口输送通道增加400mm长度的支撑座,增加两组烙铁,使通道底板由原来的一组烙铁加热改为两组烙铁加热,并在通道后侧板增装一组烙铁,这样可使输送通道增加18包烟,增加烙铁加热面积后,可以改善乳胶固化效果。如图所示:

1.毛刷2.前侧板3.支撑件4.支撑件5.支撑座6.支撑件图四结构示意图

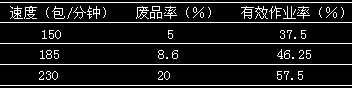

在对输送通道及烟包加热系统改进后,设备的运行速度得到了一定的提高,最重要的是由于粘贴不牢,剔除的烟包数量减少,商标纸及铝箔纸消耗得到了控制,取得了一定的应用效果。具体数据见统计表3:

表3.统计表3

从上表可以看出,设备的运行速度还未达到理想效果,设备效率未得到充分发挥,主要存在问题是商标纸胶水固化不好。

针对商标纸固化不好的问题,提出对商标纸上胶装置进行改造,改造取消了上冷胶方式,利用设备现有的空间,设计、应用热熔胶喷涂系统。

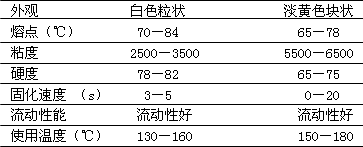

由于热熔胶具有粘接迅速的特点,所以当控制系统确定能够实现后,查阅热熔胶主要技术指标(表4)确定热熔胶能否满足设备使用要求:

表4.热熔胶主要技术指标

按设备运行在低速状态(60包\分钟)计算,烟包到达干燥轮底部折叠位置(8个工位)

所需时间为8秒左右,选用淡黄色块状热熔胶(固化时间20秒)能够满足设备使用要求,所以在GDX1设备上应用热熔胶喷涂系统可行。

热溶胶喷涂系统是机电一体化系统,设计时为使系统得到最佳性能,要求控制系统应根据机械传动系统密切结合、协调一致,因此系统设计时要做到:

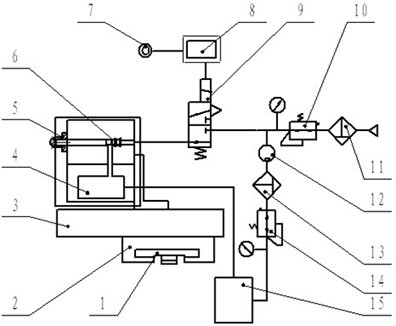

热溶胶喷涂系统由喷胶装置、供胶系统和控制系统组成,其总体结构如图五所示:

1.支座 2.下滑块 3.上滑块 4.胶分配器 5.热熔胶喷嘴 6.气动开关 7.轴编码器8.控制器9.电磁阀10、14.减压阀11、13.过滤器 12.增压泵 15.胶机

图五 热溶胶喷涂系统结构示意图

喷胶装置由喷嘴(5)、气动开关(6)、胶分配器(4)、上滑块(3)、下滑块(2)、底座(1)组成。

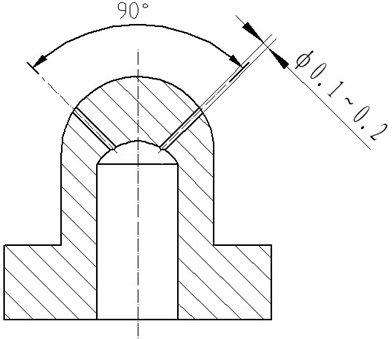

为保证胶液不溢出商标纸边缘,设计采用双孔、喷孔直径为0.1-0.2mm,喷嘴结构如图2所示:

图六热溶胶喷涂喷嘴结构示意图

为保证胶点位置准确、维修和保养时喷嘴装置拆卸方便,喷嘴装置的支撑部分设计成由可调整左右位置的底座上滑块(3)、可调整前后位置的底座下滑块(2)和可进行高度调整支座(1)组成(见图1)。

供胶装置由胶机(15)和胶管组成。胶机通过胶管与胶分配器(4)相连,胶机(15)设有增压泵(12),胶机(15)、胶管和胶分配器(4)内设加热器及测温装置,由温度控制器控制胶液加热温度。胶机中的胶液通过增压泵(12)增压,经胶管,结合控制器(8)进行胶液的流量控制。

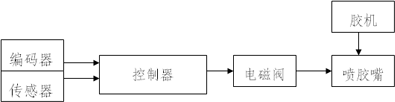

控制系统由:编码器、传感器、控制器、电磁阀等组成。热溶喷胶系统控制原理框图如下:

编码器与主传动轴联接,保持与主传动同步,提供准确相位,当光电传感器有检测信号时,经控制器,控制电磁阀动作,完成胶液向商标纸喷涂任务。

胶液的流量通过控制器和增压泵调定,并始终保持恒定,加热温度可以在温度控制器上调节。

由图五可知,当检测到有商标纸时,结合轴编码器(7)相位信号,通过控制器(7)控制电磁阀(9)换向,气路导通,压缩空气通过气管进入气动开关(6),开关(6)在压缩空气的作用下,克服弹簧的作用力打开。胶液在增压泵(12)的压力作用下由胶机经胶管、胶分配器和开关(6)到达喷嘴(5),喷涂到商标纸上。经过一定时间的延时,控制器(8)控制电磁阀(9)复位,压缩空气断开,气动开关(6)在弹簧的作用下关闭,喷胶结束。

4应用效果

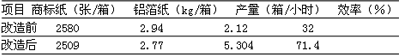

对设备的持续改造完成后,软盒硬化包装技术已成功实现,通过对设备运行情况的跟踪观察及主要数据统计分析(见表5),设备运行稳定,设备运行速度由130包/分钟提高到350包/分钟以上,设备效率得到了较大提高,商标纸及铝箔纸消耗明显降低,效果显著。

表5.改造前后主要数据比较表

通过对软盒硬化工艺技术实施方案的分析与总结,得出了在GDX1包装机上运用热熔胶喷涂系统的工艺技术方案最佳,可以推广使用。

文章来源于网络转载,侵删

×

×