来源:网络转载更新时间:2020-07-30 11:02:16点击次数:3234次

0引言

软袋包装广泛应用于食品、化工、调味料、饲料添加剂、医药等,其包装形式深受用户喜爱。软袋包装是指采用柔性包装材料制成的包装袋,并充填流动性或半流动性物料的包装形式“气目前,在食品、医药等生产过程中,针对软袋物料的识别、包装、贴标等单一工位自动化水平较高,但整体自动化水平较低。因此,为便于对物料的实时跟踪和监控,防止物料信息混乱和错误贴标,减少生产过程中人为污染源的加入,设计一个全自动的软袋物料上、下料、在线识别打印、贴标及包装系统对于提高生产企业自动化水平,保证产品质量具有重大现实意义。

基于此,本文设计一种全自动软袋物料再包装生产线,能够实现将软袋物料自动上料并在线识别物料具体信息,然后将软袋物料信息实时打印并自动贴于物料上,再将贴标后的物料进行自动包装为枕形袋,最后根据物料信息由自动下料系统将物料按类按序自动下料。

1系统总体设计

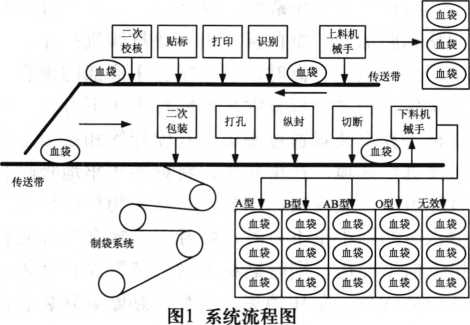

根据系统功能要求,对实际生产过程进行分析最终确定系统流程如图1所示。系统由上料部分、信息识别部分、打印贴标部分、包装部分及下料部分组成。上料部分:由抓取和整形两部分组成,抓取部分将位于料筐中的软袋物料按序逐袋抓取放置于传送带上指定位置。由于软袋易变形,且抓取后放于传送带上位置不固定,因此,设置整形部分,将物料进行上下、左右及前后整形,保证包装物料位于上料工位初始位置处。信息识别部分:分为两次识别,一次识别在线识别物料初始信息,通过读取物料原始标签码实现;二次识别为识别物料在线实时贴标信息,通过读取新貼标签信息来实现,保证贴标正确。打印贴标部分:分为打印和贴标两部分,打印部分根据读取到的物料原始标签信息,通过数据库査询获得物料的具体信息,生成按要求制定的标签并由工业打印机在线实时打印出来并由吸标手吸住标签。待物料经传送带运行至贴标手下方时,贴标手动作将新打印的实时标签贴于物料表面。包装部分:将贴标后的物料包装成枕形袋,由制袋、纵封、横封和切断及输送部分组成,制袋部分完成制袋功能,将包装膜由制袋器整形为袋状,再由纵封部分将物料裹入包装膜中,经横封和切断形成枕形袋,再由输送装置将包装好的物料输出至预定位置。

下料部分:将包装后输出至预定位置的物料,由机械夹手夹取并按类按序放入应放的料筐中,从而完成一个操作循环。

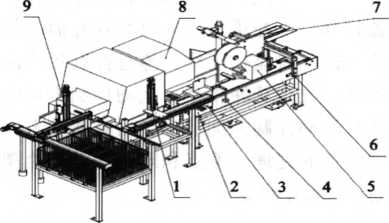

综合以上分析确定系统布局如图2所示。

1.自动上料单元;2.位置校正单元;3.除水单元;4.扫描识别单元;5.打印贴标单元;6.扫描校对单元,7.推送、刮送单元;

8.自动再包装单元;9.下料分检单元

图2自动包装系统的整体布

2系统关键单元设计

2.1自动上料、下料单元设计

考虑到软袋物料具有流动性、易变形的特点,抓取操作存在一定技术困难⑶,同时传送带输送的随机物料需按类按序码放,并且在抓取后的运动过程中要求精确定位和运动速度快,经过试验和分析,采用直角坐标机器人与专用气动刚性机械手组合来实现自动化上下料。

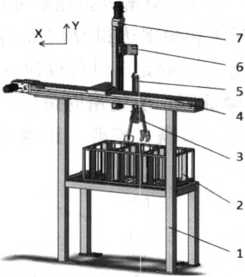

上料单元模型简图如图3所示,自动化作业时,软袋物料按1X3X6的方式放置于料框中,上料传感器检测到有待上物料时,处于原点位置的机械手沿X方向移动至需抓取物料的X坐标位置,再沿Y向下降至抓取位置,机械手闭合抓取物料,然后机械手按原路径返回至初始位置。根据要求,在每一工作循环开始时机械手打开,将物料蝠于上固定典气完成一次上料工作循环。

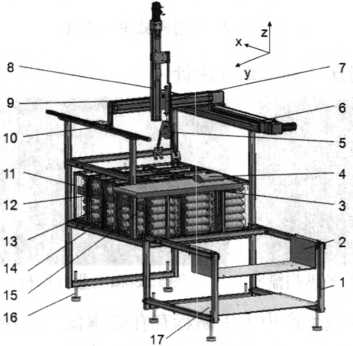

下料单元模型简图如图4所示,当软袋包装成枕形袋经输送带输出至待下料位置(机械夹手原点位置)后,机械夹手闭合抓取物料并沿Z方向上移,根据上位机数据库读取的软袋条码信息(以A型为例),机械手沿X、Y方向联动至A型料框需放料位置后,再沿Z方向下降一定距离,机械手张开,将物料放入料筐的正确位置,放置物料后机械手返回原点位置,进行下一次工作循环。

1.机架;2.料框;3.机械夹手;4.X轴机械臂;

5.气紅;6.连接板;7.Y轴机械臂

图3上料单元模型图

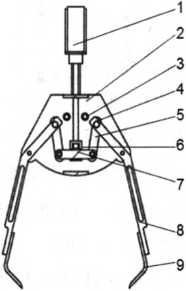

末端执行机构使用专用机械夹手实现物料的抓取,结构如图5所示,机械手通过机架与线性模组滑块固定,依靠气缸杆的伸出与缩回提供动力,带动滑块经过连杆机构传动实现机械手的张开与闭合,完成物料的抓取和码放。

1.机架;2.控制柜安装板;3.下料传送带;4.软袋模型;5.机械手;6.X轴机械臂;7.迷你气缸;8.Z轴机械臂;9.Y轴机械10

支撑导轨;11.ILV型料框;12.IV型料框;13.HI型料框;14.H型料框:15.I型料框;16.地脚;17.工控机安装板

图4下料单元模型简图

2.2信息识别单元设计

信息识别包括条码信息的自动获取和远距离

存储,是实现生产线全自动化的纽带。生产中主要存在以下难点:1)初始条码因人工贴标存在粘贴倾斜的现象且软袋放置于传送带上时姿态不确定;2)自动化要求较高的生产率,需要有较高的扫描频率;3)获取的条码信息须及时反馈至上位机数据库存储,以便生成新的文字标签。基于此,在上料机构设计整形装置,对抓取的软袋物料进行左右、前后和上下整形,并选用德国SICK公司的CLV410固定型条码扫描器如图5所示,该设备扫描分辨率和频率达到为0.1mm和800Hz,并且传输速率高,400m距离时传输速度可达15Mbit/s[5,o实际试验证明,所选用的条码阅读器和所设计的整形装置可以满足需要,正确读取率不低于99%。

存储,是实现生产线全自动化的纽带。生产中主要存在以下难点:1)初始条码因人工贴标存在粘贴倾斜的现象且软袋放置于传送带上时姿态不确定;2)自动化要求较高的生产率,需要有较高的扫描频率;3)获取的条码信息须及时反馈至上位机数据库存储,以便生成新的文字标签。基于此,在上料机构设计整形装置,对抓取的软袋物料进行左右、前后和上下整形,并选用德国SICK公司的CLV410固定型条码扫描器如图5所示,该设备扫描分辨率和频率达到为0.1mm和800Hz,并且传输速率高,400m距离时传输速度可达15Mbit/s[5,o实际试验证明,所选用的条码阅读器和所设计的整形装置可以满足需要,正确读取率不低于99%。

1.迷你气缸2.机架3.螺栓4.钥钉5.连杆

6.气缸连接块7.滑块8.摇杆9.机械手手抓

图5专用气动机械手示意图

传统生产中人工贴标存在效率低、错误率高、粘贴不规范、且不能完全保证标签与物料对应的缺点。根据系统要求,选用美国Zebra工业打印机(如图6所示)和压敏胶标签气动贴标手。该打印机可以在无人看管的情况下实现24小时连续高速打印,并且不受打印材料限制,采用热转印方式打印的文字与图形具有防刮,防水,防腐蚀的特点,可连接至上位机数据库实现现场实时打印时。

贴标单元为压敏胶气动贴标手,主要分吸标和贴标两部分。空白标签由工业打印机打印完文字信息经棍轮剥离时,位于贴标手底部的铜管向前吹气,将文字标签吹平至贴标手正下方,同时贴标手真空装置通过底板小孔使标签和底板之间形成真空环境,产生负压,将标签牢牢地吸附在吸标板上,完成吸标动作;当软袋物料由传送带输送至贴标手正下方时,贴标手底板在气缸的作用下向下冲压,同时贴标手吹气装置通过底板小孔向外吹气,负压消失,将标签粘贴到软袋表面并压紧,从而完成贴标动作。3控制系统设计

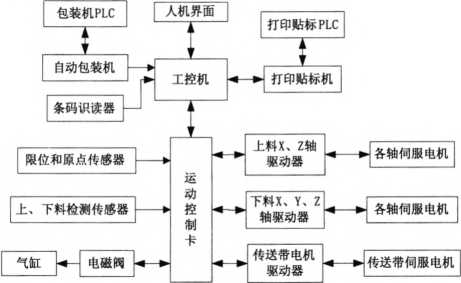

3.1硬件结构设计

控制系统硬件结构如图7所示,PC机与运动控制卡构成主从式控制结构进行数据的处理和信号的监控等。工控机负责人机交互界面的管理和控制系统的实时监控工作,通过控制程序向多轴运动控制卡发出脉冲指令;运动控制卡接受指令完成所有运动控制的细节,包括脉冲和方向的输出、加减速的处理、原点和限位信号的检测、路径规划、逻辑控制等⑶。

运动控制卡通过脉冲输出、编码器输入接口向上、下料直角坐标机器人各轴伺服驱动器和传送带伺服驱动器发出脉冲指令并接受编码器反馈信号控制各伺服电机的转速和方向,完成精确的点位控制;原点和限位传感器负责位置的检测并反馈至控制卡形成闭环控制;上、下料传感器负责待上、待下物料的检测,通过开关量输入和输出接口发出电平信号控制电磁阀的通断,完成各气动元件的动作;打印贴标机和自动包装机的运动控制有独立的PLC控制器控制,打印贴标机和上位机之间只进行物料信息的交换。

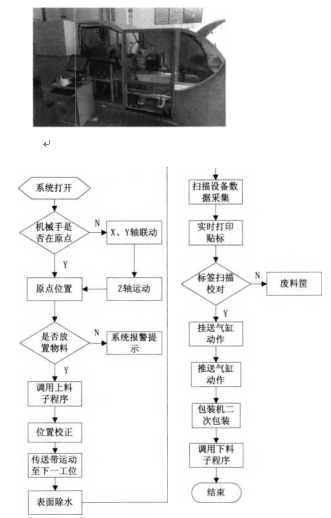

3.2软件设计

控制软件基于Delphi7.0平台开发,采用了面向对象和模块化的思想进行设计。单个物料的工作流程如图8所示,系统打开时首先进行状态自检和机械手原点检测,待机械手处于系统设定的相对原点坐标位置后,上料机器人检测到有待上物料,开始按照预先示教的动作将物料输送至传送带指定位置,完成一次上料工作循环,同时人机界面上料区域显示该物料已完成上料;传送带传送物料分别经过上下整形和左右位置校正及表面除水工序,当经过扫描设备时,传送带低速通过以提高条码识别率,获取到物料信息并上传至上位机数据库存储,在到达打印贴标工位时,打印机访问数据库,读取该物料条码信息生成新的文字标签粘贴于物料表面之上;新帖的标签在经过二次扫描与原条码信息核对,从而保证标签信息与物料类型的一致性;信息核对无误的物料被输送到包装工位,经制袋、纵封、横封和切断形成枕形袋,再由输送装置将包装好的物料输出至下料预定位置。下料机器人检测到待下物料后,机械手动作抓取物料,根据物料类型将物料放置在指定类型料框的指定位置,同时软件界面显示该类型料筐此位置已放置物料。

图8单一物料工作流程

为了实现多工位并行动作,提高效率,系统采用了多线程技术,将不同的控制任务分配到不同的线程中,在连续运行时通过对各线程的调用实现多个工序的并行工作,各线程之间相互独立且并行运行,从而满足生产效率要求。

4试验验证

系统经过多次改进和调试后,最终试制的样机如图9所示。按照实际要求的400袋/h的速度运行,以150框(共2700袋)物料为实验对象,实验结果显示有3袋物料没有完成二次包装工序,成功率为99.9%。观察和分析发现,这3袋失败的原因是由于初始的条码标签不规整且不同程度受损,导致扫描工位不能识读,直接进入废料筐。实验结果表明,试制样机可实现软袋物料的全自动化生产。

5结论

本文通过对软袋物料全自动包装系统的研究,获得如下结论:

1.运用直角坐标机器人和专用的气动机械夹手可以实现上、下料的准确抓取和码放;

文章来源于网络转载,侵删

×

×