来源:网络转载更新时间:2020-07-30 10:54:23点击次数:3299次

实现单垛铜板配重自动化是设计铜板自动包装生产线的首要环节。目前,铜板的单垛配重均由人工完成,由于铜板重量大,工作现场环境差,工人劳动强度大,生产效率很低。并且阴极铜板自动包装生产线的首个工位就是单垛铜板配重,为了实现真正意义上的阴极铜板自动包装生产线,很多厂家都希望实现单垛铜板自动配重,然而由于电解工艺的影响,单片阴极铜板的重量误差较大,不可能通过确定的片数保证单垛铜板重量满足包装要求,这使得铜板自动配重一直未能实现。

目前,国内大多数铜板生产企业仍采用对每垛铜板单独先进行计量,然后将每片铜板进行分选、叠加的作业方式。其生产效率低下、作业人数多、劳动强度大、自动化程度低,同时不能实现单垛铜板自动配重的包装生产线只能是一条半自动生产线。本文利用增加一片或减少一片铜板的配重原理,采用PLC控制铜板自动包装生产线配重执行机构,从而实现了单垛铜板配重自动化。

1单垛铜板的配直原理

在铜板包装作业中,必须严格遵循的单垛质量标准为:m土a(kg),其中m为单包铜板的标准质量,a为其允许的质量偏差。增加一片或减少一片铜板的配重原理是:首先选择接近单垛质量标准的片数(如n片)进行准确称量,然后根据称重结果进行如下3种操作:质量在m-a(kg)至m+a(kg)之间时不进行操作;质量小于m-a(kg)时加上一片;质量大于m+a(kg)时减去一片。对于出现概率较小的极端情况(如加上一片后单垛质量仍小于m-a(kg)或减去一片后单垛质量仍大于m+a(kg)),可实现连续加一或减一片的操作过程,最终保证单包质量满足要求。通过理论分析,只要单包铜板质量公差带2a(kg)大于单片铜板的重量,加一片或减一片铜板的配重原理就具有可行性。

2配重机械系统的设计

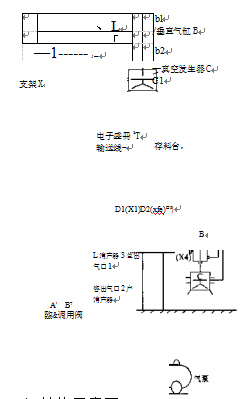

配重机械系统(见图la)主要由带有真空发生器的真空吸盘、水平气缸A、垂直气缸B和支架组成;在铜板输送线的配重工位上放有用于称量单垛铜板重量的电子秤,它的右侧是存放铜板的存料台。

水平气缸A执行左右水平运动;垂直气缸B执行上下垂直运动;真空发生器C控制吸盘的吸紧与张开U⑵。al、a2、bl、b2、cl、c2分别为A、B气缸及真空发生器C的进排气口⑶。

图1配重机构

3配重工作过程

由单垛铜板的配重原理可知,根据电子称的计量结果,配重机构要实现3种预定操作:增加一片,减少—片,维持不变。

当执行减少一片动作时,工作过程为:垂直气缸B活塞杆下行,真空吸盘抓取单片阴极铜板,垂直气缸将其提升,水平气缸再将其水平向右移动,最后垂直气缸活塞杆下行将其放置在存料台上。当执行增加一片动作时,各执行元件运动形式相同,只是顺序相反。

4配重气动控制系统的设计

配重系统气路"5如图lb所示,气泵用以产生压缩空气,调压阀可调节气体压力;滤清器过滤掉空气中的杂质;油雾器产生油雾随压缩气体进入气缸,用来润滑气缸活塞的运动。电磁阀(A\B\C9和磁性开关(D1、D2、D3、D4)的电控线分别接PLC的输出端(Y1、Y2、Y3)和输入端(X1、X2、X3、X4)。

系统的工作原理如下:用PLC控制实现此配重系统动作过程,其控制执行设备是真空吸盘。由PLC控制电磁阀(仗)的通电与断电进而控制真空发生器C的启动与停止从而实现吸盘的吸紧与张开;由PLC控制电磁阀(A,,B,)进而控制气缸(A,B)活塞的运动,气缸活塞运动到位状况由装在气缸上的磁性开关判断,并向PLC发出相应的回答信号,以便PLC根据控制程序发出控制信号。

1) 输入输出设备的确定

控制系统的输入设备是磁性开关。为了工作可靠、安装方便,釆用磁性开关作为气缸活塞运动到位时的限位开关控制系统的输出设备是电磁阀,系统选用工作电压为DC24V的2个二位五通及1个二位二通单电控小型电磁阀,其中A5为二位五通电磁阀,C,为二位二通电磁阀(见图2)。输出指示灯采用LED发光二极管。

2) PLC的选择⑺

配重机构的控制信号是开关量,即磁性开关的通或断,电磁阀的通电与断电。所需的输入输出点数又不多,其中输入点数6个(2个启动信号,4个磁性开关发出的到位信号);输岀点数为4个(1个初始状态指示灯,3个电磁阀控制端)。通过对被控对象及要求的分析,可知选择小型PLC即可,系统选用FP1-C24型PLC.

文章来源于网络转载,侵删

×

×