来源:网络转载更新时间:2020-07-30 10:48:59点击次数:4608次

1引言

随着科学的进步和科学技术的飞速发展,重要的工业原料阴极铜广泛应用于国民经济的各个领域,并且需求量越来越大。而阴极铜生产要经采矿、选矿、熔炼、精炼等工艺过程生产成阴极铜板,然后由人工按要求包装成成品铜垛,人工称重计量、喷码标识,不仅劳动强度大,而且生产效率低、污染严重,因此,阴极铜包装已成为铜生产企业提高生产效率及降低工人劳动强度的“瓶颈",急需进行技术改造和提升,阴极铜包装自动生产线就是在这种背景下,自主研发的,集机械、控制、液压于一体的大型冶金自动化包装设备。

本文根据阴极铜自动包装生产线工艺要求和技术要求,介绍了阴极铜自动包装生产线控制系统的设计思路,软件、硬件设计方法。控制系统分铜板自动包装过程控制系统和精称计量控制系统(精称计量、数据釆集、数据通信、喷码贴标)。两部分釆用硬件信号握手,实现两部分的协调控制,完成铜板自动包装和自动喷码贴标的全过程控制。

本文介绍的阴极铜自动包装生产线控制系统经过安装、调试已在某大型铜冶炼企业实际应用,应用结果表明,该系统技术先进、设计合理、运行可靠,提升了阴极铜自动包装的装备水平,填补了国内大型铜板自动包装生产装备的空白。

2铜自动包装生产线的工艺介绍

2.1工艺叙述

阴极铜自动包装生产线是大型冶金自动化包装设备,它综合应用了机械、电子、计算机、液压、气动等科学技术。铜板自动包装过程是在间歇平移运动的传送链上均匀分布安装有上料工位、在线自动配重工位、铜板整形工位、压紧致密工位、

|

圧和T配重|-展期T压紧出料|

a. 铜包装自动生产工艺

I精称|~行神—|贴标卜厢祈

b. 精称计量生产工艺

图1铜自动包装生产线工艺图

Fig.1Theproducetechnicsfigureofcopperauto-packaging

2.2工位介绍

上料工位。此工位由叉车将18片基本重量的铜板放到上料台上,上料台落下,输送链平移一个工位。

自动配重工位。当铜垛平移到自动配重工位时,叠放在电子秤上的秤台自动升起,进行称重。根据每块铜板重量的概率统计,设计考虑采用加一减一的配重原理进行配重。如果:铜垛重量〉(2500±100)kg,机械臂自动减去一块铜板;如果:铜垛重量V(2500±100)kg,机械臂自动加上一块铜板,如果岀现加一减一无法满足要求的极少情况,可以采用连续加一减一进行配重,直到将每垛铜板自动配重到(25OO±lOO)kg的要求内。

整形工位。是由安装在输送链两側[的夹具对铜垛进行挤压,旋转90°再次挤压,实现铜垛整形。

压紧致密工位。是由压力机对铜垛进行上下挤压并保持一定时间,完成铜垛致密。

自动打包工位。是由自动打包机对铜垛自动捆扎井字形钢带。

称重计量工位。釆用2台梅特勒一托利多(KINGBIRD系列)电子秤双秤复用对铜垛进行精称,一台作为主秤,另一台作为复秤,对称量数据进行校验,如果2台秤的数据超出了误差范围,进行报警提示,提醒用户校验电子秤。

喷码工位。工控机向喷码机传送铜垛的重量数据及有关信息,进行喷码标识。

68贴标工位。工控机根据称重数据生成标签,由贴标机进行在线贴标。

3控制系统硬件设计

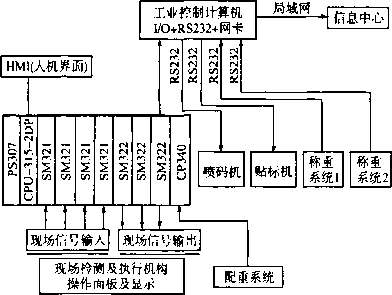

阴极铜自动包装生产线控制系统分铜板自动包装过程控制系统和精称计量采集控制系统组成。铜板自动包装过程控制系统以可编程序控制器(PLC)为核心,配以HMI(A机界面)、检测及执行机构,实现铜板的上料、配重、整形、致密、打包等过程控制,系统具有手动/自动切换、故障报警及指示、设备运行过程的状态监视等功能。精称计量釆集控制系统以工业控制计算机为核心,釆用可视化程序设计软件VisualBasic编程,实现铜垛的精称计量、数据釆集、数据处理、数据存储、数据通信、报表打印,标签生成及喷码标识,具有容错报警和监控功能。控制系统框图如图2所示。

图2控制系统框图

Fig.2Thecontrolsystemfigure

3.1包装过程控制系统硬件设计

该系统以德国SIEMENS公司S7-300PLC为核心。S7-300是模块化小型PLC,但能满足中等性能的控制系统要求,主要具有以下特点⑶:

阴极铜自动包装生产线的控制信号主要有开关量输人信号、开关量输出信号、数字量信号等。考虑到现场工况及设备控制要求,系统选用高抗干扰能力和高可靠性的SIEMENS公司S7-300PLC,并充分利用S7-300的资源,S7-3OOPLC配置如下;

DPS307-24V/10A电源模块,具有输入电压范围宽,抗干扰能力强,为PLC提供24V电源;

3.2精称计量控制系统硬件设计

该控制系统釆用研华工业控制计算机为核心,采用多串口与电子秤、喷码机、贴标机进行通信,并采用开关量模板实现PLC和工业控制计算机之间的信号交互与协调,通过局域网使数据与信息中心共享。

精称计量控制系统包括:研华工业控制计算机(IPC610H),配以I/O板卡(PCI1761).网卡、打印机,依码仕贴标机(2000)、依码仕喷码机(4020)、梅特勒一托利多KINGBIRD系列XK3130型电子秤。

4控制系统软件设计

铜板自动包装过程控制采用西门子STEP7的LAD编程语言,程序设计釆用结构化设计,具有良好的可读性和可维护性。由于各工位相对独立、并行处理,设计时将主要工位功能用子功能块FC实现,然后再由主程序OB1进行调用。精称计量控制系统采用可视化程序设计软件VisualBasic编程,模块化设计。

4.1铜板自动包装过程控制程序设计同

铜板自动包装过程控制程序设计采用STEP7梯形图语言编程,实现对上料、自动配重、整形、压紧致密、自动打包等运行过程控制。为了保证控制系统的正常运行,系统具有故障报警、故障指示和手动/自动切换功能。控制程序流程框图如图3所示。

|

|

[开始| |

,1, 1配重糸动作1 |

|

|

|

|

|

1手动操作1 |

|

|

|

|

1油泵启动1 |

|

|

|

,1, |

|

|

|

1冷却泵启动1 |

i整形台动作I |

|

|

|

|

|

|

1油加热投入1 |

1锻压机动作| |

|

|

,I, |

,1 , |

|

|

1提示上料1 |

1打包机动作] |

|

|

「上料台动作] |

1出料1 |

|

|

图3控制程序流程框图 |

|

|

Fig.3 |

Theprogramflowchartofcontrolprogram |

|

4.2精称计量控制系统程序设计

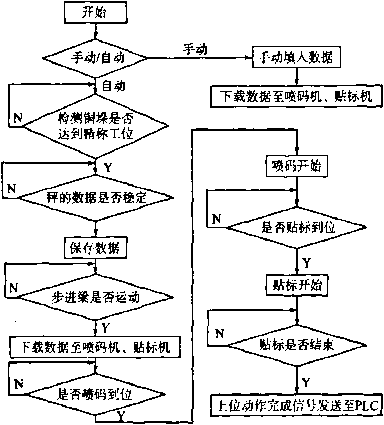

精称计量控制系统程序设计软件采用Mi crosoft提供的VisualBasic6.0版本来设计⑺。VisualBasic6.0是Windows操作系统环境下的程序设计语言,由于其具有设计界面可视化、操作简单、功能强大、数据处理速度快、与数据库(SQL)连接方便、在线帮助等特点,使用户能方便操作和使用。适用于小型数据采集、数据处理、数据通信、可视化监控程序设计,具有编程简单、开发周期短等特点,完全满足本控制系统的软件设计要求。精称系统程序流程图如图4所示

图4精称系统程序流程图

Fig.4Theprogramflowchartofindustrialcontrolcomputer

4.3故障处理

按照阴极铜自动包装生产线工艺要求,每个工位均在并行工作,系统运行中任何工位出现故障,铜自动包装生产线将无法正常工作。为了使现场操作人员及时排除故障,系统在设计故障处理报警时,设计了手动操作台声光报警和故障指示,同时在HMKA机界面)进行运行过程监视,直观的显示故障点,使操作者根据故障信号查出故障并进行快速排除,在故障解决后,生产线可以继续恢复自动生产状态。

4.4监控程序设计

人机界面,又称触摸屏(简称为HMD,是操作人员与PLC之间双向沟通的桥梁,用来实现操作人员与计算机控制系统之间的对话和相互作用。用户可以用触摸屏上的组合文字、按钮、图形和数字信息等,来处理或监控不断变化的信息。触摸屏还可以用画面上的按钮和指示灯等来代替相应的硬件元件,以减少PLC需要的I/O点数,使机器的配线标准化、简单化,降低了系统的成本。

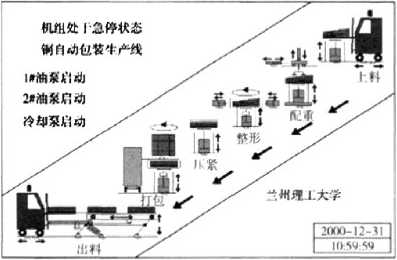

本文釆用人机界面专用组态软件——西门子人机界面组态软件Winceflexible设计箏」。该软件功能强大、使用方便。图5是TP-270HMI利用组态软件Winceflexible组态的监控界面。

图5WinCCflexible的编程监控界面

Fig.5ProgramminginterfacemonitoringofWinceflexible

图5中箭头表示相应设备的运动方向。监控界面中包括上料工位、配重工位、整形工位、压紧工位、打包工位和出料工位,机组急停/正常运行,报警显示及油泵启动/停止等信息。

5结束语

本文所叙述的阴极铜自动包装生产线控制系统已在某大型铜冶炼企业成功应用。实际应用结果表明,该系统设计先进、性能良好、易操作、维护方便、运行稳定可靠,保证了设备的正常工作,提高了生产效率。该设备的研制成功,对促进板式冶金包装设备的科技进步、提高产品效率、降低劳动强度有一定的推动作用。

文章来源于网络转载,侵删

×

×