来源:网络转载更新时间:2020-07-24 10:02:59点击次数:3665次

我厂是一个具有四十多年历史的老企业,多年来,一直使用四嘴固定式水泥包装机,由于我们严格控制,出厂水泥袋重合格率始终保持100%,现将我们的经验介绍如下。

f解决设各自身的问题

首先测试出没备本身的工序能力C,值。

Cp=T/6ct

式中:T——误差范围;

。 样品标港偏差。

通过现场测试记录后分析发现,包装机在每次检修府整后,a=O.15kg,而T=ikg(我厂内控标准为50土0.5kg),这时Ce=1.11,这说明此台设备的能力尚可,但也有出现不合格品的可能。当包装机运转一周后,工序能力便需要少时就压库,压库多时,几个月才能处理掉枳压产品。有时甚至由于仓库产品积压多而被迫削减产量,积压产品削价处理。现在重视市场调査,研究市场需求变化,经销人员分片包干,及时掌握各片需求量及什么时候需要,这样,把全国分成若干片,国外也为一片,每月每片需要多少量、什么时候需要都一清二楚,使生产能做到适量及时。收到订货单后就安排生产,在最短的时间里把产品送到用户手中。如果是出口产品,要及时与外贸部门联系船期,准时按船期安排生产,做到适歯及时地把产品送上船,运到国外客户手中。这样,把产品库存数量保持在最低水平。因此,可以避免由于产品大量积压在仓库中而造成的损失。

三、中间产品庫存(半成晶库存〉°以往不重视上下進工序的平衡,有时上道工序半成品不足,造成下道工序的“停工待料",被迫降低,一个月后6=0.2屈,偏差变大,这时C,=0.83,说明工序能力已不足,将出现不合格产品,因此必须提高设备的工序能力。一般引起包装机工序能力下降的原因有如下几个方面s

因我厂包装机是釆用杠杆配重原理制造的,水泥经出炭嘴进入水泥袋,当水泥自重P,加上水泥冲击力Pa等于定重P时,袋架下沉,从而关闭进料闸板停止入料。由于P=Pi+P/,所以当P,较大,.相应旳也随之波动,因而势必影响测量精度。因此要求水泥灰对袋的冲击力要小而且要均衡,这祥才能保证水泥袋重结果均衡,一般要求出灰嘴表面光滑,无毛刺。

停机;更多的时候是上道工序不管下道工序的需求,一昧完成产量,造成大批半成品堆积在中间仓库,这不仅造成资金积压,而且造成大批半成品因地放时间过久而损坏或变质。为了减少中间仓库的积压和损失,我厂釆取了适量及时的生产方法,目前不需要的品种,即使中间仓库没有储备,也不生产。什么时候需要什么品种,需要多少量,通过三班调度就生产什么品种和生产需要的量。同时,工序间有约束,上道工序应向下道工序按量及时提供符合计划要求和质量标准的产品。如果因上道工序不及时或数量不足或半成品质量有映陷影响下道生产,上道工序应承担责任,即承担产品质量违纪责任,如果超量交货,下道工序不予接收,即使接收,也暂不计上道超出产量。这样,基本上做到了减少中间仓库库存,也即减少了浪费,减少了仓储撤运和费用q

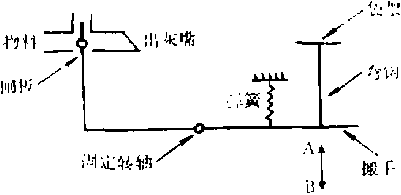

控制系统如图1所示,当搬手向A向搬动时,贏'钩挂在袋架上,闸板抽出,进料口打

图1

开,开始入料。当料重达到定重时,袋架下沉,弯钩脱离袋架,被压紧的陣簧向B向推动搬手,使闸板进入并关闭进料口。因此弹簧的强度很重要。弹簧的强度低、动作慢,影响闸板关闭速度,也就影响进料量,因此要求控鬲噂簧的压缩推力要涸整好,一般要求在操作者能顺利搬动擾手的前提下,尽量增大弹簧的压缩力。

另外,闸板也要表面光滑,无毛剌,保证进入出型口阻力小,使关闭入料口顺利.

3.易磨损件对降低工序能力的影响

①刀类及刀座的影响

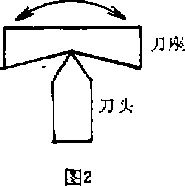

在包装机杠杆交接部分,结构如图2

每称一袋,袋架就要下沉和浮起一次,随着动作次致的增加,刀头和刀座触点的磨损增加,使接触部分变钝,下滑速度变慢,控制系统反应迟缓,目前我厂采用65Mn钢表面淬火,以增加硬度和耐磨度。

②出灰口时袋重的影响

在闸板反复进出出灰卩后,出灰U两側的滑道磨损,间隙增大,当水如中有小颗粒进入学道后,将影响闸板的开闭时间,因此要求出唾口滑道光滑,材质耐磨,发现磨损要及时更换。

二、利用韻制图来挂制袋重的变化

一般每包装60袋,利用强检检斤秤(由市测试所检定合格)抽检袋重,每次测10袋,做好记录。

按照控制图中袋重变化,可作如下分析:

1. 如果袋重普遍偏上或偏下,分布中心与中心线Mkg不重合,说明包装机配重不合理,应调整配重。

2. 如果发现袋重上下波动较大,有部分进入危险区,此时工序能力下降,主要原因是易损件磨损,应及时更换。

3. 如果发现袋重整体分布不正常,但有个别进入不合格区,可能有以下凡种情况:

①出灰口滑道磨损.

短操作者身体局部碰到袋架。

三.加强管星,柱绝人为产生瓮重不台格的因素

人为因素造成袋重不合格主要有以下二方面:一是操作者业务水平不高,身体经常碰到袋架部分使袋架提前下沉,再一个是操作者责任心不强,质屋意识差,甚至人为将袋架下沉。针对以上两种情就,我们制定了一套岗位自检,工段、车间袖检的检査制度,杜絶人为产生袋重不合格。

文章来源于网络转载,侵删

×

×