来源:网络转载更新时间:2020-07-23 14:11:37点击次数:3527次

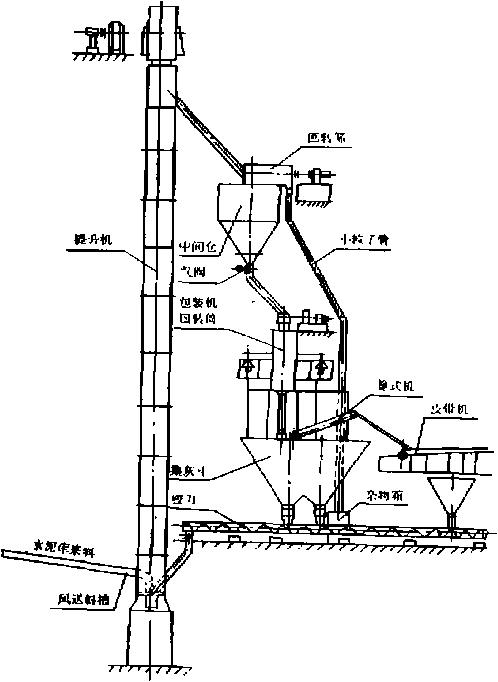

我rLp3M8m预分解窑生产线水混包装系统采用BH-6回转式六嘴包装机,其工艺流程见图1.自1990年3月投产试包,初期生产极不正常,主要问题是:

(1)中间仓及与冋转筛相连的小粒子管溢料现象严重,儿乎侮班约有5〜10吨水泥溢出。 ,

(2)当包装机回转筒内料满时,中间仓应停止卜料,但中间仓底的气动出料阀门关闭不严、继续卜料使回转筒内料位过高,加之回转筒与固定筒体之间密封不良、导致回转间隙处冒旅严重,大量水泥灰落在包装机各工作机构上,经常造成连接杆.肋形杆等机件损坏。

图1包装系统工艺流程图

(3)包装系统供料不稳定,回转筒内不能保持正常料位,包装袋重合格率低

结合我厂的具体生产实际,对该系统存在的一些不足之处.我们从工艺和设备两方面作了以下改进。

一、中冋仓及与回转筛相连的小粒子管溢料问题的处理

溢料的原因是由于中间仓过满和回转筛能力低于提升机来料流量所致.我厂水泥库距中间仓较远,中间仓料位控制迟后时间过K.基本上起不到控制料位的作用,常使中间仓加料过多引起溢料。此外,回转筛能力低丁提升机来料流量也常出现小粒子管溢料。根据以上情况,作了以下相应改进:

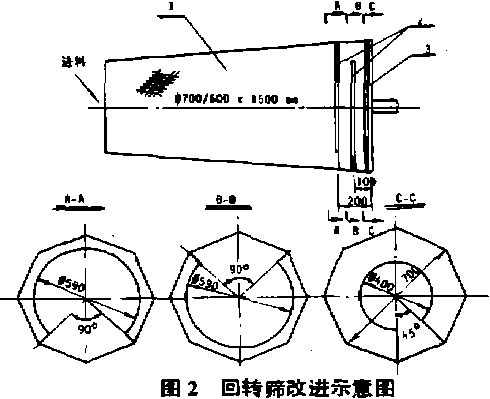

(1) 回转筛尾部增加一道挡料圈,如图2所示。以提高回转筛尾部的筛分效率,减少向小粒子管的溢料"

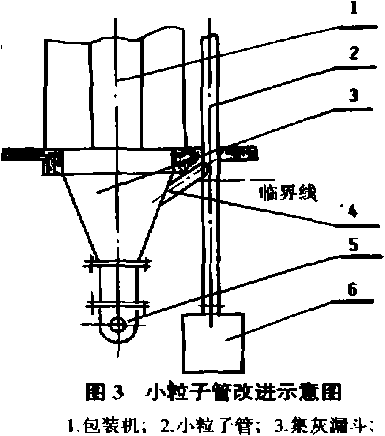

(2) .小粒于管下部增接一溢流管至包装机下的集灰斗,如图3所示"改进后的小粒子管,正常情况下小粒子仍落入杂物箱内.当发生溢料时,在达到图3中的“临界线”时,溢出水泥即经新增的溢流管至集灰斗内,再经回灰绞刀、提升机至中间仓,完成一小循环.由于水泥中的小粒子含量极少并定期清理杂物箱,故小粒子不会在该循环系统内循环。

冒灰的原因是四路滑阀原设计管路连接不合理,引起中间仓底气动出料阀门关闭不严,不能及时停止对回转筒加料、以及回转间隙密封不良所致。于是作了如下改进:

1.气动出料瀾门关闭不严的改进

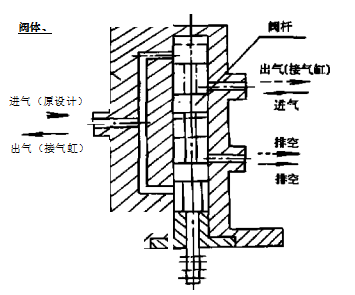

四路滑阀的结构原理示意图及压缩空气管路接法如图'4所示。

原设计管路接法的缺点是:

(1)当回转筒料满时(阀杆被顶起),压缩空气管路和外界短路,压缩空气大量申E空,浪费很大.

(2)当回转筒料满时,因气动出料阀门接至气缸内的残余气体被封死在气缸和管道内部,在气阀关闭过程中残余气体被压缩而产生较大的背压,造成气阀关闭不够迅速和严密,仍有较长时间下料。

经把原设计进、出气管反接,改接后当回转筒料满时,压缩空气被阀杆的两“活塞”之间的空间截断,而仅仅只是气缸内的残余气体通过排空管排空。从而使气阀关闭迅速严密,消除了气阀关闭状态下的不正常下料,同时也避免了压缩空气的浪费.

二、回转筒体回转间隙处

冒灰的处理

出气(接气虹)

进气(原设计)

图4四路滑岡结构原理图

虚线表示原图设计接法:实线表,尺改进后的接法

2.将回转筒内料位高度控制浮筒降低100mm

使回转筒内料位控制高度适当降低,以减少和避免回转筒的溢料现象。

3.回转简回转间隙密封的处理

由于回转筒体和固定筒体加工误差等原因,个别部位间隙高达10mm,原密封填料实际密封效果也校差。为提高密封薮果,用废旧输送股带在回转间隙处增设一迷宫式密封结构,如图5所示.增加密封结构后,密封效果明显改善,基本消除了回转筒间隙的冒灰现象。

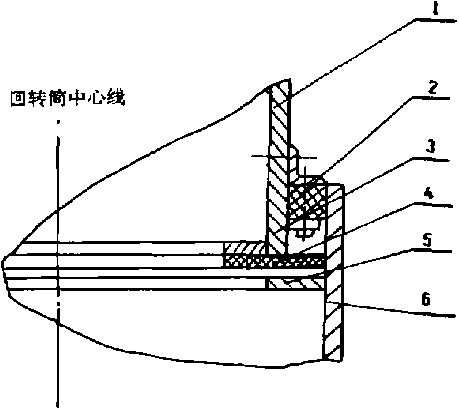

图S回转筒密封改进示意图

1,固定筒体;2一原填料密封:3.支承法兰

4.废胶带;5,挡料环:6.回转筒体

三、稳定压缩空气压力

由于空压站压缩空气供全厂使用,进包装机的气压在0.12〜0.60MPa范围内波动.为使回转筒内水泥呈校为稳定的流态化,在进包装机压缩空气管路上增设QSL-40分水滤气器和QFJ-40调压阀各一只,使进包装机的气压稳定在所需要的设定值上。

此外,对气动出料阀、控制机构等有关零部件的结构和尺寸也作了适当的调整。

以上项目于1990年底整改结束.通过以上改进及对包装机的精心调试,取得了较为满意的效果。小粒子管的溢料现象消除;回转筒料位控制良好、且消除了跑灰现象;杜绝了连接杆等机件的损坏现象;包装袋重合格率有了较大幅度的提高,由改前的月平均袋重合格率65〜75%提高到1991年度年平均袋重合格$97.7%,达到和超过了我厂内控标准95%。

包装系统的改造虽取得了显著的效果,但-还不够完善。如水泥库供料不够稳定;收尘效果不够理想,操作环境较差;包装机控制机构及支承刀口等关键部位的动作不够灵敏等。我们计划将中间仓改为称重仓的型式、提升机增设电流表等以相对稳定中间仓料位和供料;提高脉冲袋式收尘器压缩空气压力(使之稳定在0.4MPa左右减少压缩空气水分,加强收尘器的维护等以提高收尘效果,改善操作环境;加强对包装机关键部位的维护保养等、使包装系统日趋完善。

文章来源于网络转载,侵删

×

×