来源:网络转载更新时间:2020-07-16 13:47:27点击次数:5198次

天津某机电公司生产 的全自动液体包装机自动化程度 较高,但是,其横竖封调压为变压器多抽头粗 调和电位器手动微调,一旦遇到电网电压波 动,如不及时调整,就会出现封合不牢,或者 不热合,或者引起胶带、四氣漆布在长时间髙 压下被烧烂等现象,造成包装材料和产品的 浪费,针对这种情况,有的厂家在横竖封上分 别使用单相交流稳压电源,也能达到理想的 效果。可是其调压为有触点调压,碳刷易磨 损,安装也很不方便,价格也较昂贵.鉴于这 些原因,我们利用机器上现有的可控硅控制 盒加以改制,同样可以达到自动稳压的目的。

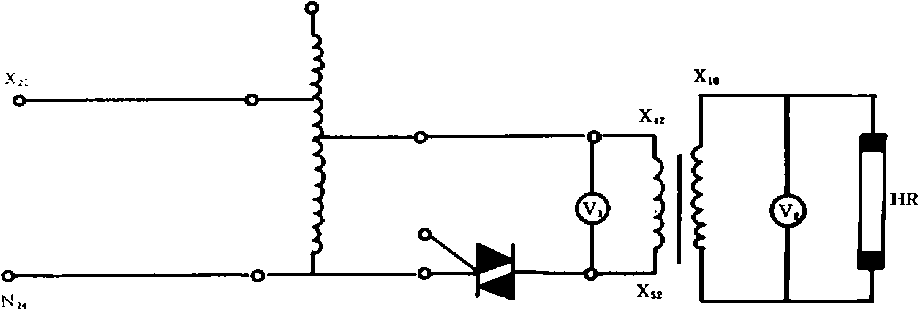

S1交流穂压电路图

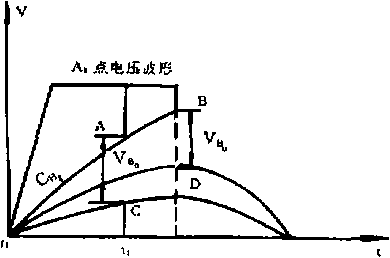

图2横封交流甫压波形图

图1是以検封为例的交流稳压电路图。 图中所增电阻、电容为了与原电路图中的电 阻、电容相区别,分别用Rh、Ch表示。隱压管 Dg'dzH稳定电压均为40左右.且背拳背相 联接«假如机器进入工作状态,即HDK ,风、 HS均闭合,在交流电的正半周或负半周期 间均在Ao点建立起稳定的电位,并以此恒 定电位通过W/R%、Rz对C%充电,若以正半 周为例,其Ch*两端的电压波形如图2Vch,所 示。R%两端的电压取自Rhi、R%相连接的成 点,并由R%、Rhs与R%形成分压取得,如果 某一瞬间电压变低,图1中的C„点的电位假 如为图2中的C点,这时充电曲线V形中的 A点与其对应的C点之间的电位差大于双 向触发二极管TS的转折电压V%.TS导通. 电容器C%放电,在A点对双向可控硅K& 形成一次触发过程。K&导通后,将触发电路 短接。交流电压过零,反相时便可控硅关断, 触发电路中的C%又开始充电,实现负半周 期导通。若另一时刻电网电压变高,使Rh■两 端的电压升高时.C。点的电压变为图2中D 点,这时电容C®,两端的电压需达到B点才 能使Vbd之间电压大于VHo,TS导通,又使 KS2导通,实现变压器Be正半周导通和负半 周导通。由上面分析可以得出,电网电压升高 时,双向可控硅导通角。减小,由Vq=/T/ 叔(1 —co*)知,平均电压V。降低。电压降 低时.导通角。增大,V。升高,从而使负载 (横封变压器BD两端获得稳定的有效值电 压。

调整图2中可变电阻Rh,,可以提高和 降低Rh,两端电压。当电网电压一定时,Rh, 两端电压升高.可控徒导通角减小。Rh,两端 电压降低,可控硅导通角增大。可以实现稳压 '范围和精度的调整。

3. 1试验方法

(1) 将改制的可控硅的控制盒,仍安装在 原横封控制盒安装位置上,新增Rh.的引出 线通过联接器接在横封电源相线上。将调压 变压器的初级接电源侧X”、N跆上,次极接横 封变压器控制盒侧上。万用表并联接 于X“、N”数字万用表并联接于X”、 Xi。上。如图3所示。

(2) 机器所用的胶带层数为一层.塡料包 装膜厚度为0.075mm.压板闭合压力合适° 开机检査冷却水是否正常。若正常,调整调压 变压器使万用表指示值为220V.检査横封工 作是否正常,若不正常,调整电位器W,使横 封热合电压处于最适值,即比较容易热合和 分切.不致于因电源电压过低或过高出现不 分切或封合不牢现象。

若电压过低不易分切或分切电压过高, 调节W无效,可调节Rg的大小或调整横封 度压器抽头.最终得到横封正常工作的合适 电压。

(3) 调整调压变压器使万用表V、指示 值分别为I70V.180V……240V,并在不同电 压下维持1分钟,即机器包装40袋产品,观 察记录数字万用表V2的读数,检査横、竖封 封合质量.

(4) 改制前的电压测试电路完全同于图 3,其方法也基本相同。所不同的是为了防止 电压升高时烧坏胶带、四氟漆布,将横封电热 丝断电,调整调压变压使电压V,为220V,然 后调定电位器W.使机器橫封电压表指示在 接近正常工作示值,电位器W阻值固定不 变.进行比较测试"

图3稳压实验电路简图

3.2试验结果及分析

试验测试结果衰

|

|

170 |

1B0 |

190 |

200 |

210 |

220 |

230 |

240 |

|

改制后V/V) |

3- 4 |

3-4 |

3.5 |

3. 5 |

3-6 |

3.6 |

3.7 |

3. 6 |

|

改制前VJV) |

X |

X |

1. 4 |

2. 2 |

2.9 |

3-1 |

4.8 |

5.4 |

注:“X”表示电压过低横竖封不能正常工作.无意又,未测.

本试验设计的自动稳压电路应用于 NBJ85—I全自动液体包装机,根据试验和实 际使用情况得出如下结论。

由于此种控制方式在交流电变化的 每个周期都占有可控硅较大的导通区,使输 岀电压V2偏低,建议生产厂家釆用横竖封行 程开关常通,即不影响封合质量,又节省胶 带、四氟漆布和电阻丝。或者改变横竖封变压 器匝数,即可节省变压器绕线,又可以减小变 压器体积,也能达到与原机封合相同的效果。

本文源于网络转载,如有侵权,请联系删除

×

×