来源:网络转载更新时间:2020-07-03 08:57:48点击次数:3632次

某石化公司化工三厂原橡胶装置薄膜包装机控制部分由继电器搭接而成。橡胶薄膜经常出现因温度加热不足,使上下薄膜粘合不上;或者因温度加热过度,使上下薄膜烫坏出现漏洞。另外, 继电器响应时间过长,严重影响包装速度。为了减少经济损失,使橡胶包装整齐、美观,研制高效、经济的新型包装机械是生产的迫切需求。

薄膜包装机的功能是在纸袋包装之前用聚乙烯薄膜将胶块封装起来。该薄膜包装机由胶块送入装置、薄膜供应装置、薄膜热封装置、胶块送出装置和机架组成。装置既能独立完成某个工序所规定的动作实现本身的功能,又能互相协调动作实现薄膜封装的功能[1]。

整个包装输送过程由PLC控制。薄膜包装机两侧拉门带有开门断电自动保护装置。薄膜包装机的控制系统是控制和协调包装机各个机构的动作,使包装机按照工艺流程来完成生产过程[2]。工艺过程见图1。

整个包装输送过程由PLC控制。薄膜包装机两侧拉门带有开门断电自动保护装置。薄膜包装机的控制系统是控制和协调包装机各个机构的动作,使包装机按照工艺流程来完成生产过程[2]。工艺过程见图1。

上游输送来的胶块经输送机送至热封位置后,输送电机停止,同时纵封和横封气缸电磁阀通电,当上下热封机构接触时加热器开始加热,延时一定时间(通过触摸屏设定)后加热停止、切膜刀伸出将膜切断,继续延时一定时间(通过触摸屏设定)后,纵封和横封气缸电磁阀断电,各机构复位, 等待下一胶块。

1.控制系统硬件设计

1.1系统组成

电控系统原理见图2。

电控系统原理见图2。

图2 中电控系统包括核心单元PLC 单元、检测元件(磁环开关、光电开关)、操作面板、控制元件(电磁阀)以及执行机件(电机和气缸)等几个部分。操作面板作为操作人员与设备之间的界面, 接收来自操作人员的操作指令并指示设备的运行状态;PLC 程序自动循环扫描各个输入输出点的当前状态,并根据程序(梯形图)所确定的逻辑关系更新输出点的状态,通过电磁阀和接触器来控制气缸和电机的动作,通过温控器控制加热片温度, 从而完成整个生产过程的自动控制[3]。

1.2控制过程

合格的胶块进入薄膜包装机。当生产线输送来的裸胶块到达热封缓停光电(SG1),吹膜阀(YV4)启动,仪表风将薄膜吹成袋状方便胶块进 入,上下覆盖薄膜的裸胶块送至热封位置,当触动压膜到位开关(SQ1)后,纵封阀、横封阀通电,纵 封、横封压膜气缸动作,将薄膜压实,与加热器充分接触,此时,若纵缸到位开关(SQ3A,B)同时接通,则切刀阀(YV3)断续通电2 次,切膜气缸带动切刀将膜切断。加热器开始加热,延时一定时间后,加热停止,冷却阀(YV5)通电,向2 个加热器和薄膜热封位置吹压缩空气,加速薄膜冷却,同时给加热器降温。冷却一段时间,加热装置复位,输送机将包装好的胶块输送至下游设备[4]。

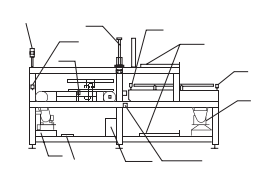

当热封装置工作时,若又有胶块输送来,则输入输送电机缓停,直到热封装置复位,继续开始输送。现场元器件位置见图3。

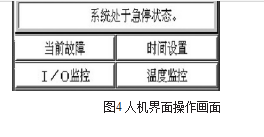

触摸屏具有可显示字符、图形、内存数据、棒图显示等功能。还具有数据输入、开关输入功能。3 控制系统软件设计控制系统软件由2 部分组成。人机交互界面程序和PLC主控程序。

人机交互界面程序主要进行操作人员与PLC 系统之间的对话,完成各个操作画面之间的相互切换和操作画面各个按钮动作对应的PLC 程序控制。操作画面见图4。

1.3输入输出点分配

PLC 采用欧姆龙公司CP1L 系列CPU,该设计选用输入36 点、输出24 点的PLC 基本单元(备用点15%余量)。

1.4热封温度控制

温度控制采用进口电加热片,可以直接在触摸屏上设置加热温度,可直接读取,并可以方便的手动增减,调整热封效果达到最佳。老式热合机的加热方式主要有2 种,1 种为温度可控恒温加热,另1 种为时间可控温度不可控的脉冲加热型式,新式热合机加热方式吸收了前两者的优点使用进口温度控制器对加热片的温度进行精确控制,同时加热时间也可以调节,为温度可精确控制的脉冲加热型式。加热片的加热温度和加热时间通过触摸屏进行设定,触摸屏与PLC 之间通过通讯电缆连接将数据传送给PLC,PLC 经过处理后将参数通过通讯电缆传送给温度控制器;温度控制器将加热片的实时温度传送给PLC,再由PLC 传送给触摸屏进行显示。加热片供电电缆与信号电缆要求分开布线,信号电缆要求屏蔽并做好接地以防止干扰。

该控制器具有控制加热速度快、热封效果好等特点,同时具有加热线路的故障自诊断功能,并可通过与PLC 通讯指出线路故障点的具体区域。热封控制器的加热温度目标值也通过触摸屏操作界面进行设定[5]。

2.触摸屏

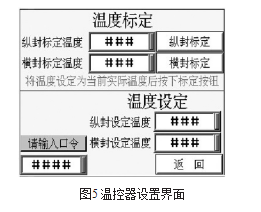

系统进行温度设定及监控时须进入的画面, 画面最上方为实时温度数字显示窗口,右侧为温控器故障复位按钮(纵封温控器、横封温控器),以及 进入 温 控 器 设 置 的 画 面 切 换 按 钮,见 图 5。

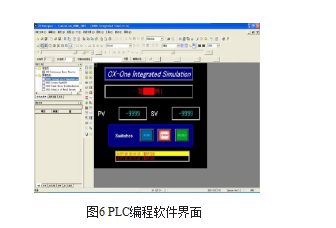

主控程序主要采用与欧姆 CP1L 配套的CX-One 软件。该软件集成了OMRON 的PLC 和Components 的支持软件,提供了 1 个基于 CPS

(Component and Network PROFILE Sheet)集成开发环境。同时,可以在IO 表内设定CPU Bus 单元和特殊单元,不需要手动设定和区分地址。CX-One 软件的CPU Bus 单元和特殊单元设定可以在线对实际PLC 的CPU Bus 单元和特殊单元设定进行比较,将不符和的单元标出,见图6。

3. 结束语

在分析了原橡胶装置薄膜包装机存在的问题基础上,成功的设计了薄膜包装机的控制系统。经过1 a 的现场运行,结果表明,采用PLC 系统进行控制,达到了预期效果,且薄膜粘合清晰、美观,胶块塑封整齐,提高了橡胶装置薄膜包装速度和包装质量。

本文源于网络转载,如有侵权,请联系删除

×

×