来源:网络转载更新时间:2020-07-02 09:59:44点击次数:3187次

当今生产工业的飞速发展离不开自动化控制的普及。在全国施行“机器换人”的政策形势之下,浙江省更是在近几年大力推行该项政策,并运用于各大机械和制造等行业中。如今 PLC 在工业生产中所占比例越来越高,它高速的计算力与稳定性极大地提高了生产力,创造了不可低估的效益。在新的发展形势下,全自动化包装码垛生产线技术将变得越来越重要,可为国家的工业生产带来不可低估的利处。而建立基于 PLC 为基础技术的包装码垛生产线, 不仅成本低,其控制系统操作简易,而且自动化程度相对较高,从而可以大大地改变从前生产效率低下的困境。

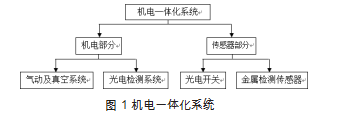

包装码垛全自动生产线主要分为机电与传感器两个部分。机电部分又由气动及真空系统与光电检测系统组成。传感器部分由光电开关与金属检测传感器组成。其系统组成结构如图 1 所示:

1.1气动及真空系统

气压传动是近几十年被广泛应用的一种传动方式,压缩空气作为其介质用于能量传递。气压元件具有结构简单, 易加工,寿命长,维护方便的特点,用空气做介质,来源简单方便,用后直接排放,不污染环境。在本课题设计的全自动化包装码垛生产线装置中,气动装置主要用于电子自动称重机、装袋等环节中,具有重要的协调控制作用。

真空系统由真空泵、PLC 程序控制系统、储气罐、检测器、真空阀门、境外过滤总成组成。其中真空泵是真空系统的最重要的部分,也是密封环节最为关键的组成部分。这个部分不仅提供真空动力源,还控制真空部分线路的通断控制。检测器在真空防漏与真空压力方面承担检测功能, 在检测阶段结束后发出相应的装卸料信号。

1.2光电检测系统

光电检测系统主要由光源、光学通路、光电元件和单片机四部分组成。光电检测电路把被计数的产品物体变化变成电信号,由显示计数电路计数,再由数码显示管显示, 并产生相应的电信号给PLC。同时该系统也可以检测杂质, 实现码垛装置的自动控制,自动报警等功能。

1.3光电开关

本系统选用了型号为 E3JK-DS30M1 光电开关。主要利用其发射光束后在产品上产生的漫反射,发射器与接收器构成的单个信号接收时间不同,产生开关状态变化,从而产生单个计数信号。

1.4金属检测传感器

本系统选用了型号为SN04-N 金属检测传感器。利用无触点式开关,由振荡器以及放大器组成振荡起振,在感应开关前方产生一个交变磁场。利用金属本身性质,使得金属内部在振荡时产生涡流,进而吸收了传感器所产生的振荡能量,时振荡幅度减小甚至停振使得开关达到反转。再由整形放大器将其转换成二进制的开关电路信号,此时检测完成。

2.包装码垛生产线的 PLC 系统设计

本系统的生产线机械部分主要为:全自动称重、自动包装、传送检测以及包装码垛单元。

2.1主要工艺流程

物料储存罐利用物料斗将物料送入给料装置,当称重传感器达到预设重量时,称重单元给出停止供料信号,当 前次称重环节结束,与此同时包装部分收到来自称重单元 的传输信号。称重完成后的信号同时会传送给自动装袋部 分,在接受到输入信号之后,控制卸料门的电机开始运行。打开卸料门,让称重完成的物料倒入提前预备好的物料袋。当物料倒入完毕后,卸料门电机反向运行,关闭打开的卸 料门。与此同时,装料完毕的包装袋经过推袋机械动作, 将袋口推送到封口装置下。封口装置利用光电开关进行校 准,当物料袋到达预定位置后,缝口机械装置开始动作。 缝纫完成后,由自动切线机完成缝纫线的切断,物料袋继 续向前运输。在这之后,物料袋还会经过两个检测装置, 分别为金属、重量复查。在金属检测和重量检测两个环节中, 当有任何一个环节检测不合格,对应的物料袋将由传送带 上的剔除装置进行剔除。合格的包装袋继续通过,之后在 传送带上被传送到码垛单元,由码垛单元中的机械臂完成 自动码垛。码垛工艺按照“2 袋竖一 3 袋横”和“3 袋横-2

袋竖”循环做转位处理,一般以 8 层为一垛。当码垛完成后, 将有叉车送出玛多曲。码垛装置的托盘及托盘仓和相应的 托盘传送机都由实际程序自动供应。( 下转第 190 页 )保了两级计划的有效串接。

3. 信息化实现及运行优化

对于项目执行,也制定在线报工,分级调整的策略,以实现项目计划点检的自主化和计划的严肃性。

3.1规划项目计划的逐级预警

SAP 系统不具备主动提示功能,与公司常用通讯软件腾讯通(TXT)建立接口,实现订单项目计划任务的主动提醒功能。同时,针对工作任务等级不同,超期情况不同等情况,设置不同的分级预警机制。实现了由任务负责人、分专项主管、部门经理、项目经理、部门领导、PMO、公司领导等 6 级预警等级及对应的机制。

3.2设计项目异常的在线处置流程

规划了项目异常、项目风险在项目管理模块下进行管

理,同时考虑 SAP 系统的文档管理和流程功能较弱,于是明确与 BPM(流程管理系统)进行串接,以实现在 sap 系统中发起,BPM 系统中处置、记录。并将计划反馈至 sap 中进行预警管理。

3.4规划项目驱动生产

打通项目管理模块与生产计划模块,实现项目驱动生

产。特别在科研项目中,通过科研试制模块下挂物料驱动生产,使科研费用自动归集。同时,在小批试制里,通过下挂物料驱动生产,为项目组驱动生产带来便利,为后续的成本归集奠定基础。除以上重点外,对项目结构搭建、项目发运、项目关闭等也进行了蓝图规划。在以上蓝图基础上,以 SAP 既有模块为基础,进行个性化、接口、报表开发。通过单点测试,串接测试等多次, 多维度测试,实现系统满足预期蓝图设计需求。并通过操作手册编制、上机培训、考试等方式,实现相关人员掌握系统操作要领,独立操作。系统上线后,选择 3 个项目上线运行,验证系统实际运行情况。通过验证,基本实现了预期蓝图的功能,根据使用人提供的意见,对部分预期功能进行了调整,如预期项目全部工作任务上线管理,但由于运行了预警功能,使用人反馈提醒和提示太多,报工任务繁多,无法体现重点。调整为对重点任务、关键路径上的任务、里程碑任务进行上线管理和预警。

4. 实施效果

4.1实现了全生命周期的项目管理信息化,实现了科研项目与订单项目的融合管理。为企业后续的管理融合和升级预留空间。

4.2实现了项目计划的在线管理,兼具预警提醒功能,强化了计划的严肃性,提高了项目计划执行效果。

4.3首创项目异常、风险BPM 流程与SAP 系统融合, 实现项目异常、风险过程数据的积累,有利于知识管理。

4.4实现了项目驱动生产,提高了项目投产的效率和自主性,有效归集项目成本。

4.4实现了项目驱动生产,提高了项目投产的效率和自主性,有效归集项目成本。

时称重仪器开始记录重量,达到预设重量值时,物料挡板关闭,称重仪器传输模拟信号给 PLC,PLC 接收到重量达标模拟信号时传输运作信号给传送带控制电机,电机运动, 物料进入自动装袋装置,进行装袋封口,随后接触到传送带进行运输。传输电机运作信号只需要一次,之后便进入运行状态,直到接收到 PLC 给出的停止信号。

本系统选用了某公司TPC7062Ti 型号的MCGS 组态软件。本组态软件采用的是嵌入版,具有操作方便、功能完备、可视性好、可维护性高等特点。并能提供形象生动的模拟实物动画画面:利用图形及实物仿真图,为实际

操作员提供相应的实时信息,可使工人远程控制流水线, 远离恶劣工作环境。

该人机交互界面可以实现对整条包装码垛流水线的实时监控,包括监控物料倒斗,设定倒斗质量,各传感器工作状态检测,光电开关计数等。在操作界面设定预设值后系统就可开始工作。当物料经过金属检测传感器并检出杂质时,传感器亮灯警报。光电计数开关在传送带部分与码垛机械臂运行部分,用于对物料数量进行检测。

该人机交互界面,可以实现即时数据收发与修改,使该系统的控制变得更加简便,提高生产效率。

7.结语

该设计是基于 PLC 的全自动包装码垛生产线控制系统设计,PLC 控制技术在该设计中是重要的核心。其中实现全自动控制是本设计的重点要求,为了完成这个目的,在基于 PLC 技术的基础上,结合了现场总线以及各类机电一体化技术。从而完成了设计的全自动包装码垛生产线的工艺过程及其动作流程。与此同时,完成了生产线控制系统的硬件和软件设计以及调试,让该系统能够按照预期的目标正常地运作。

该设计是基于 PLC 的全自动包装码垛生产线控制系统设计,PLC 控制技术在该设计中是重要的核心。其中实现全自动控制是本设计的重点要求,为了完成这个目的,在基于 PLC 技术的基础上,结合了现场总线以及各类机电一体化技术。从而完成了设计的全自动包装码垛生产线的工艺过程及其动作流程。与此同时,完成了生产线控制系统的硬件和软件设计以及调试,让该系统能够按照预期的目标正常地运作。

本文源于网络转载,如有侵权,请联系删除

×

×