来源:网络转载更新时间:2020-07-01 09:39:24点击次数:3087次

0前言

铜包铝线缆是在铝芯线上同心地包覆铜皮的双金属线缆。它是代替纯铜制造同轴射频电缆的良好内导体,由于集肤效应的影响,频率很高的电磁 波信号仅集中于导体表面很薄的铜层上传输,所以 它在电视频段内具有与纯铜线缆完全相同的传输性 能,与纯铜相比,其密度只是纯铜线缆的37%〜 40%。另外,我国铜资源较缺乏,随着信息产业的 迅速发展,有线电视网络将不断兴建或更新,并将 发展电话、有线电视、计算机三网合一的网络,因 此釆用优质的铜包铝线缆来代替纯铜线缆有广阔的 应用前景口刘。

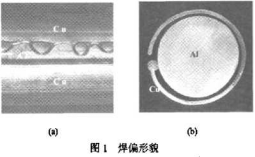

铜包铝线缆多通过将铜皮包覆在铝杆上并进 行焊接的方式生产,TIG焊是其常用的焊接方法, 但受包覆过程的影响,常出现电极与铜皮对口缝发 生偏移而焊偏,如图1所示,严重影响焊接质量和 生产的连续性,因此实现焊缝自动跟踪控制十分 必要。

近年来,釆用工业CCD摄像传感器的视觉传 感方法不断涌现,人们在TIG焊接的熔池形貌检测 与实时控制'4切和焊缝跟踪四场等方面的研究取得 了很大成功,但在铜包铝线缆TIG焊生产中尚未见 应用实例在铜包铝线缆TIG焊接生产中,由于釆用连续 焊接电流,所以无法实现维弧期间取像,而且焊接速度很快(通常大于8 m/min),釆用图像处理又会 降低系统的实时性。因此,本文研制了一种釆用视 觉传感器在近弧区取像的焊缝自动跟踪系统,在连 续焊接电流下能可靠识别铜包铝对口缝。釆用模拟 电路对视频信号进行处理,减少了信号处理的时间, 其动态响应速度和跟踪精度达到了铜包铝线缆TIG 焊实际生产的要求。

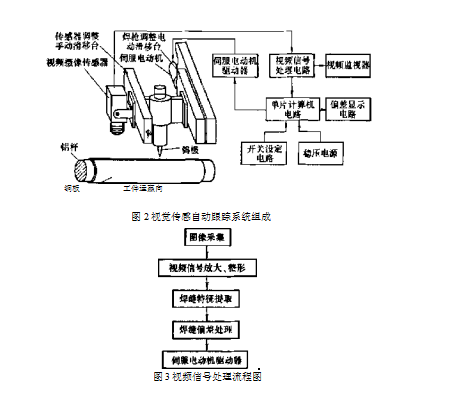

焊缝视频信号处理流程如图3所示

1视觉传感自动跟踪系统的组成视觉传感焊缝自动跟踪系统组成如图2所示, 主要由视频摄像传感器、传感器调整手动滑移台、 焊枪调整电动滑移台、伺服电动机、伺服电动机驱 动器、视频信号处理电路、视频监视器、单片计算 机电路、偏差显示电路、开关设定电路、稳压电源 等部分组成。

2焊缝视频信号处理流程

2.1图像釆集

2.1图像釆集

在铜包铝线缆TIG焊接过程中,焊接电流为连 续电流,通常大于200 A,弧光的影响对电弧及熔 池取像十分困难。另外,考虑焊接速度很快、自动 跟踪系统工作的延时性,本系统将视觉传感器安放 于焊接前方离钙极20 mm处,以弧光作为光源,在 近弧区摄取铜皮成形对口缝(间隙为0.2 mm)图像, 如图4所示。图4中白色条状部分为铜皮对口縫放 大图像,由于铝线材表面对弧光的反射作用很强, 因此图像呈白色;其他部分为包覆铜皮图像,铜皮 对弧光的反射作用较弱,图像特征为颜色较暗。图 像中铜皮对口缝边缘较清楚,根据这一图像特征可 进一步进行图像信号分析及处理。

图4铜皮对口缝图像

2.2焊缝视频信号分析

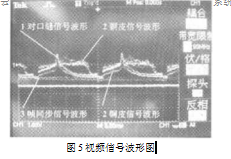

用示波器测得的铜皮对口缝视频信号波形如 图5所示,在视频信号中,有对应铜皮对口缝部分 的视频信号,其特征为电压幅值较高,波形较规则 (图5中1所指);铜皮图像的视频信号(图5中2所 指),其特征是电压幅值较低,但铜皮反光处的信号 幅值较髙;帧同步信号(图5中3所指),帧同步信 号周期为20 ms;波形图中下面的两条白亮直线为 密集的行同步信号。分析结果表明,铜皮对口缝的 视频信号电平比铜皮视频信号电平髙,而且在铜皮 对口缝边界处变化较明显,但因为有很多行同步信 号的影响,这种电信号不能直接用于焊缝识别和偏 差计算,需对其做进一步处理。

2.3视频信号的放大、整形

对视频信号进行放大、整形' 行同步填补等处 理后,获得的信号波形如图6所示,它由铜皮对口 缝视频信号包络线(图6中1所指)、铜皮视频信号 包络线(图6中2所指)、帧同步信号(图6中3所指) 等几部分组成。从图6中可以看出,视频信号经处 理后完全消除了杂波和行同步信号的影响,其信号 特征为铜皮对口缝视频信号幅值最高,其峰值对应 对口缝中心,与铜皮视频信号幅值有较大的差别, 铜皮对口缝边界处仍有较明显的变化,根据这一信 号特征可进行焊缝识别.

2.4焊缝特征提取

获得如图6所示的模拟信号不能直接用单片机进行焊缝识别,另外,实际焊接时由于焊接弧光、 环境光、铜皮表面状态等因素的影响,视频信号的 电压幅值经常会发生变化,因此本系统采用能完全 反映铜皮表面反射光状态的动态平均值对视频信号 进行二值化处理,如图7所示.图7中曲线1是被 放大、整形、行同步填补等处理后的视频信号;曲 线2是能完全反映铜皮表面反射光状态的动态平均 值。二值化处理后获得的方波信号波形图如图8所 示。该二值化处理过程釆用的是模拟电路,处理时 延仅为几纳秒,其快速响应性是釆用计算机图像处 理方法所无法比拟的。图8中方波信号的上升沿对 应帧同步信号的上升沿,下降沿对应铜皮对口缝 边缘。

图8二值化获得的方波波形图

二值化处理获得的方波信号与经过处理后的 视频信号的时序关系如图9所示。图9中曲线1为 被放大、整形、行同步填补等处理的视频信号;曲 线2为视频信号经二值化处理后得到方波信号。从 图9中可以看出,曲线I和曲线2的对应时序关系, 即曲线2上升沿对应帧同步上升沿,下降沿对应于 铜皮对口缝边缘。

图9两种波形的时序关系图

2.5焊缝偏差处理

焊接时视频摄像传感器位于焊接电弧的前方, 超前检测铜皮对口缝,通过传感器调整手动滑移台 及调节支架,使对口缝的影像位于视频监视器帧中 心.视频摄像传感器输出的图像信号帔周期为20 ms,以帧中心(从帧同步上升沿后10 ms处)为基准, 如果焊接时铜板对口缝相对于鲁极发生了偏离,那 么铜皮对口缝信号下降沿就会偏离帧中心,即如图 9中帧同步的上升沿至对口縫信号下降沿的脉冲宽 度将发生变化,根据这种变化可以判断对口缝的偏 离方向和计算出偏差的大小。

系统采用51系列单片计算机进行焊缝偏差方 向判断及偏差大小计算,视频摄像传感器光学系统 在垂直于铜皮对口缝方向视野范围为10nun,即10 mm范围对应传感器帧周期20 ms,铜皮对口缝位置 变化0.1 mm对应铜皮对口缝脉冲信号0.2 ms的变 化,釆用单片计算机计算单位0.2 ms的脉冲宽度变 化是很容易实现的,因此该系统跟踪精度可达到 0.1 mm.

由于视频摄像传感器帧周期为20 ms,单片机 釆集两帧图像所用时间不多于40 ms,程序处理时 间和伺服电动机响应时间少于20 ms,因此该系统 响应周期少于60 ms。

2.6焊缝自动跟踪的实现

单片计算机将焊缝偏差方向信号和焊缝偏差 大小信号分别以高低电平信号方式和脉冲信号方式 送入交流伺服电动机驱动器,由交流伺服电动机拖 动焊枪进行焊缝实时纠偏。

3结论

(1)以弧光为主动光源,在铜包铝线缆TIG焊 接生产中,釆用视频摄像传感器检测铜皮对口缝实 现焊缝自动跟踪新方法可行。

⑵采用模拟电路对视频信号进行放大、整形、 行同步填补及动态平均值二值化等处理,极大地降 低了图像处理时间,并准确获得了对口缝脉冲信 号,实现了铜皮对口缝偏差方向的判断及偏差大小 的计算。

(3)视觉传感铜包铝线缆TIG焊缝自动跟踪系 统响应速度和跟踪精度满足生产使用要求。试验证明,每个系统响应周期工件移动9.3 mm,在此焊缝长度范围内焊接电极(钙极)与铜皮对口缝跟踪精度小于0.1 mm.

本文源于网络转载,如有侵权,请联系删除

×

×