来源:更新时间:2020-07-01 09:22:35点击次数:4493次

0引言

当前,谷物包装袋缝口过程一直依赖人力,恶劣的工作环境影响到操作人员的身体健康,对呼吸道和皮肤等部位损害尤其严重。鉴于此,许多学者对包装缝口装 置系统做了相关研究,或针对局部包装工位机构的研究口 ,或侧重于某类产品包装线或自动控制系统的研究小刁。这些设备始终无法彻底摆脱人的近距离参与。 本文设计一种用于对谷物包装袋袋口实现自动缝合的装置,可与皮带输送机、装袋称或其它附属设备装配成一体使用,使得装袋、称重和缝包可由一人操作。具有结构轻、安调容易、灵活便捷、占用空间小、工作范围大等特点。该装置以控制器为核心协调各个模块工作,控制气缸和直流电机运动,以传感器反馈相关信号,实现自动引线、穿针、扣紧、缝合和剪线的全过程闭环精确控制。

1缝口装置结构设计

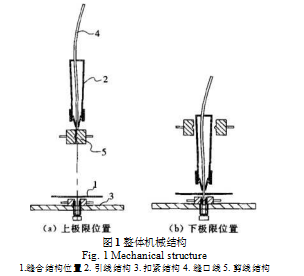

11总体结构设计

缝口装置总体结构如图1所示,主要包括引线、扣 紧、缝合和剪线结构。当引线柱上移到最上端时,剪线机构闭合将缝口线剪断,之后剪线机构重新分开,引线 柱穿过剪线机构下移。此时,引线柱尾端类“M”型结构的弹性夹口中间“V"型下凹槽中引线孔引出的缝口线被引入至缝口针中间的缝线孔,缝口线一端穿过缝口针到夹紧装置处。夹紧装置中左右滑块内移并压紧锁紧卡扣,锁紧卡扣左端面锯齿状锁紧突起与右端面锯齿状锁紧突起相互卡合,保证锁紧卡扣与缝口线下端有效扣紧。扣紧后,左右滑块外移分开,引线柱竖直向上移动到剪线机构以上的初始位置作复位运动,此时因缝口线下端与锁紧卡扣相连处被缝口针挡着无法继续朝上运动。同时,位于最下方的电机工作,带动挡板往上运动,将下一个锁紧卡扣推至滑块凸台位置,作好下一个穿线工作准备。此时,缝合结构中左右气缸配合运动,实现缝口针对包装袋袋口的缝制动作。当缝制过程结束时,剪线机构即可动作剪断缝口线,完成一次自动引线穿针和缝制的操作。

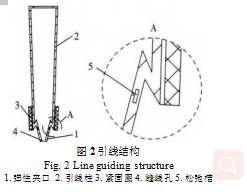

1.2引线结构设计

引线结构如图2所示,该结构工作原理如下:引线 柱下移带动缝口线穿过缝口针上的缝线孔,使缝口线的头部被夹紧装置夹紧。引线柱形状为具有一定小锥度的锥形桶结构,其上开口用于缝口线进线,下开口为呈“M”型结构的弹性夹口。这种形状使得弹性夹口对缝口线的夹紧为非刚性模式,有利于避免缝口线和引线柱之间发生卡死。此外,为实现引线柱上移时不对缝口线产生夹紧效果,在“M”型结构弹性夹口中间的 “V"形下凹槽两内侧壁上开设一个带缺口的松弛槽, 可使得引线柱竖直往上运动时对缝口线无夹紧效果, 而引线柱竖直向下运动时能够有效地夹紧缝口线一起朝下移动。为应对不同粗细的缝口线,在引线柱下端外侧配合一个紧固圈结构,紧固圈的内螺纹和引线柱外螺纹配合连接,因整个引线柱为一锥形桶结构,相应的紧固圈内孔也为锥形,当紧固圈向上运动时,该锥度 可以对引线柱下端产生由外向内的挤压,从而调整引线柱的弹性夹口的引线孔出口处对缝口线的压紧力。

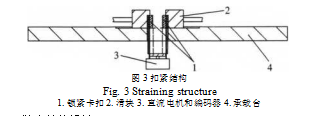

1.3扣紧结构设计

夹紧装置如图3所示,包括左右滑块、锁紧卡扣和承载台三部分。承载台上开设导向槽使得滑块能沿着导向槽移动,锁紧卡扣两侧有配合卡槽,能够保证卡扣在滑块的挤压力作用下有效的锁紧。锁紧卡扣下方的定位挡板可通过直流电机的带动上移,每完成一次卡紧,则挡板上移一个卡扣高度进行更新。为增强锁紧卡扣锁紧端面对缝口线的锁紧摩擦力,在卡扣的锁紧端面上增加锯齿状突起。

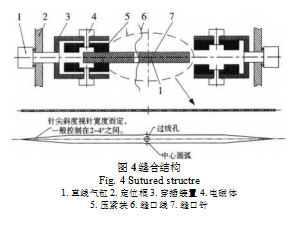

1.4缝合结构设计

缝合结构如图4所示,该结构包括缝口针和两结构相同且成对称分布的左右穿插装置。缝口针两端的外径等大,中间有一圆孔用于穿引缝制线。每个穿插装置由直线气缸驱动实现左右伸缩移动,直线气缸的活塞杆固定在“U”形定位框上,定位框的两侧壁通过电磁铁连接着压紧块,在电磁铁带动下交替进行夹紧和松开缝口针的动作。初始状态下,若缝口针左端定位在相应侧缩进的穿插装置上,此时右端穿插装置则完全伸出且其两压紧块处于松开状态。缝口针的右端与右穿插装置之间留有间隙以便放入谷物包装袋的待缝制袋体。开始作业时,左穿插装置在气缸活塞杆的带动下向右移伸出,将缝口针穿过谷物包装袋的袋体伸入到右穿插装置的两夹紧块内。之后右穿插装置的两夹紧块闭合夹持住缝口针的右端,同时左穿插装置的两夹持块松开缝口针左端,并保持姿态不动。右穿插装置在气缸活塞杆带动下右移回缩,该过程直到缝口针的左端完全穿过谷物包装袋的袋体为止。在这之后,包装袋袋体外移一定距离,同时右穿插装置在气缸活塞杆带动下再次伸出左移,与上述过程类似,直到整个缝口机构回到初始状态,完成一个循环的缝制。依此类推,即可实现谷物包装袋袋口的连续自动缝制,可有效提升袋口的缝制效率。

2系统硬件设计

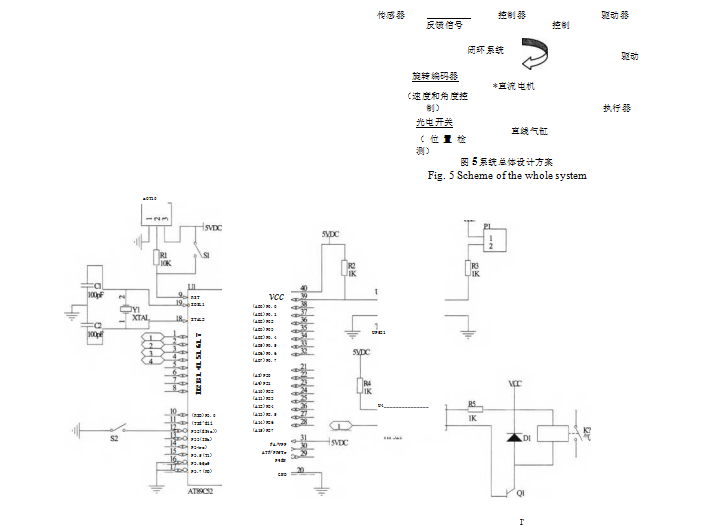

2.1总体方案

系统总体硬件的设计方案如图5所示,主要由控制器、驱动器、执行器和传感器四部分形成的一个完整的闭环控制系统。控制器是整个系统的核心,接受传感器的信号进行决策,输出决策指令给驱动器,协调各个部件的工作。驱动器接受控制器信号,进行功率放大,用于控制执行器的运动。执行器有直流电机和直线气缸两种。传感器则有旋转编码器和光电开关,旋转编码器与直流电机连接,反馈直流电机的运转速度和角度给控制器;光电开关检测直线气缸的位置信息,用于判断气缸是否运动到位。

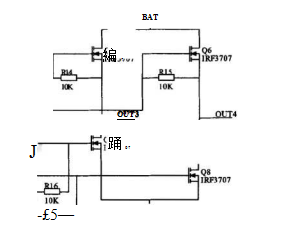

2.2气缸驱动系统电路

根据缝口机构的需要,为实现机构几个部件的直 线运动,使用FEST。公司型号为DNU-63-100-PPV -A的直线气缸,分别用于引线柱驱动、滑块驱动、穿插装置驱动以及剪线装置驱动。直线气缸由电磁阀开关量控制,电路如图6所示。

图6气缸驱动系统电路

以气缸1控制为例,其主控芯片为某公司的89C51单片机,包括按键复位和晶体整荡器电路等最小系统。由电磁阀调节进出气量实现气缸运动,图 6中由光电耦合元件TIP521实现模拟信号与数字信 号物理上的隔绝。光耦输出侧联接电磁阀线圈和三极管,当单片机与光耦连接的端口输出低电平时,光耦输 入端导通,输出端与光耦连接的三极管基极获得电压, 三极管导通,电磁阀得电,气缸动作。当单片机对应的 端口输出高电平时,三极管截止,电磁阀线圈失电,气 缸回位。气缸2、气缸3和气缸4的控制电路和工作原理与气缸1相同。

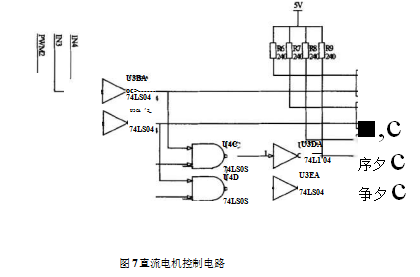

2.3直流电机驱动系统电路

扣环更新控制选用ZYT110永磁直流电机实现, 直流电机釆用经典的H桥式电路驱动,如图7所示。

该电路由4个型号为IRF3707的场效应管、反相 器74LS04、TLP521-4光电耦合元件和若干电阻组 成。其工作原理:当Q5、Q8导通时,电流从电源正极 经过Q5从左至右穿过电机,然后再经Q8回到电源负 极,将驱动电机顺时针转动;反之当Q6、Q7导通时,电 机逆时针旋转。因此,电机的运转需要三个信号控制: 两个方向信号(IN3和IN4为电机转向控制信号输入 端)和一个使能信号(PWM2端口用于控制电机转速)。 为了准确得到电机旋转角度和速度信息,采用工业级增 量型旋转编码器与直流电机输出轴联接。该编码器具 有体积小、重量轻、安装方便、性价比极高的显著优点。 通过旋转的光栅盘和光耦产生可识别方向的计数脉冲 信号。单相脉冲400/r,双相4倍频脉冲为1 600/r, DC5~24 V宽电压供电,最大机械转速5 000 r/min 以上。AB两相输岀矩形正交脉冲,电路输出为NPN 集电极开路输出型,此种输出类型可以与带内部上拉 电阻的单片机如本文釆用的89C51单片机直接相连, 实现物体的旋转速度、角度、加速度及长度测量。

3系统软件设计

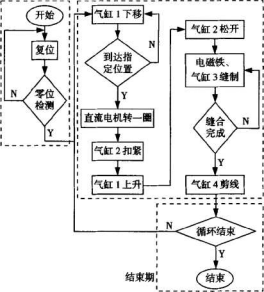

根据谷物包装袋缝口机构的工作过程,确定该系 统软件

流程如图8所示。图8中各气缸作用:气缸1一引线柱驱动;气缸 2一夹紧装置驱动;气缸3一缝口针移动驱动;气缸4- 剪线装置驱动。整个过程可分为准备期、工作期和结束期三个阶段。准备期进行各个电气和机构复位,当复位结束后进入工作期。工作期分为上扣、缝合和剪线三个步骤。在上扣过程,气缸1下扣出错将无法使缝合线有效固定,穿插装置出错导致缝合针

移,当检测到达指定位置后,直流电机开启工作旋转一周,使新增扣环上升,气缸 2运动实现缝口线末端上扣,保持气缸2当前状态,气缸 1上升回位,之后气缸2动作回位,完成整个上扣过程; 缝合机构运动,电磁铁和气缸3按照一定时序相继动 作;当完成缝合过程后,剪线气缸4运动,剪断缝口线, 工作期结束。结束期主要判断缝合循环次数,当循环未结束,则重新进入工作期,否则结束工作。

4试验测试

对样机测试了 5种档位速度下各500个谷物包装袋上扣、缝合和剪断过程的准确性,记录出错次数,并 对出错原因进行分析,列于表1。“3 + 4*”表示3次 故障由于扣环环耳质量问题导致上扣过程失败,4次 故障由于扣环上升高度差异导致上扣过程失败;“7 + 1 + 0* * ”表示7次故障由于上扣出错导致缝合过程失 败,1次故障由于穿插装置出错导致缝合过程失败,0 次故障由于剪线过程出错导致缝合过程失败。

表1运行稳定性结果记录

|

速度档位 - |

动作类型及故障次数/次 |

||

|

上扣 |

缝合 |

剪线 |

|

|

低速 |

1 +0 |

1+0+0 |

0 |

|

中低速 |

2+0 |

2+0+0 |

0 |

|

中速 |

1 + 1 |

2 + 14-0 |

0 |

|

中高速 |

2 + 1 |

3 + 0+1 |

1 |

|

高速 |

3+4 * |

7+1+0* * |

0 |

从结果看,导致上扣出错原因有两种:第一是每次 扣环上升高度存在误差,随着速度的增加,机构由于惯 性作用致使最终扣环的定位精度无法保证;第二是由 于扣环环耳的加工误差导致配合出错,这种出错存在 一定的偶然性。缝合过程故障主要由上扣出错、穿插 装置出错和剪线过程出错导致缝合过程失败。其中上 无法有效穿透包装袋,剪线过程出错使得缝口线 无法剪断,

不过穿插装置出错和剪线过程出错具有一定 的偶然性。剪线过程故障主要是断线失败。另外发现: 随着运行速度的增加,上扣过程出错的概率随之提高。

5结论

本文介绍缝口装置整体及各个模块的机械结构,给 出系统总体硬件设计方案和电机驱动系统硬件电路,根 据谷物包装袋缝口机构的工作过程,确定该系统软件流 程,最后通过样机试验测试机构工作的稳定性,并提出 提高稳定性的方法。样机测试结果显示该装置的稳定 性在低速度阶段较佳,随着速度的提高稳定性变差,尤 其是上扣过程的错误会增多。因此通过分析,提高扣环 的加工质量和更换高质量的电机(如使用伺服电机)或 改进电机控制算法(如引入预测控制等),能有效解决工 作稳定性问题,减少上扣、缝合和剪线过程的故障。

本文源于网络转载,如有侵权,请联系删除

×

×