来源:网络转载更新时间:2020-07-01 09:10:02点击次数:6032次

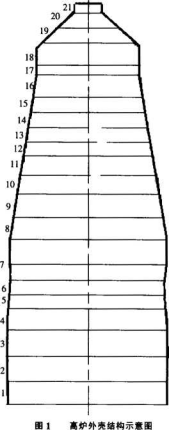

为淘汰落后工艺,达到结构优化、产业升级, 提高产品的总体竞争力,本公司新建了炼铁高炉。 高炉容量为4 150 m3,钢结构制作工程量约为1 300 t,最大直径为17 130 mm,炉壳壁厚为45~100 mm。 高炉炉皮共有二十一带,每一带炉皮分4~14块,每 两带炉皮之间存在横缝,每一带炉皮块与块之间存 在纵缝。高炉外壳结构如图1所示。

高炉建设的规模已步入巨型化趋势:炉体容量越来越大,炉体钢板厚度越来越大,焊接的工作量越来越大。传统的炉皮焊接方法,焊接施工劳动强 度大,远不能满足施工进度和建设质量的要求。在本次炉皮焊接中,本公司首次釆用了立缝气电自动焊和横缝埋弧焊工艺,这2种焊接方法能大大提高焊接速度,获得优良的焊缝质量。

1焊接性分析

根据设计图样,新高炉炉壳板材质为BB5O3钢, 板厚为45~100mm。BB503钢的化学成分和力学性 能见表1和表2。

* 1 BB503钢化学成分(质*分数)(%)

|

C |

Si |

Mn |

P |

s |

|

0.12-0.18 |

03-0.55 |

1.25-1.60 |

W0.02 |

W0.01 |

|

Nb |

Ti |

Al |

N |

V |

|

0.015-0.04 |

0.01-0.035 |

0.01-0.05 |

W 0.007 |

0.02-0.15 |

表2 BB503钢力学性能

|

钢板厚 度/mm |

屈服强度 MPa |

抗拉强度 RJMPa |

伸长率(%) |

冲击吸收功4kv /j(or,纵向) |

弯曲180。 |

|

40 |

2=315 |

490-610 |

。21 |

N47 |

d=3a完好 |

|

45-65 |

2295 |

N23 |

|||

|

N70 |

采用IIW推荐的碳当量计算公式,计算BB503 钢的碳当量为0.34%~0.48%,其平均值约0.4%,该 钢淬硬倾向不大,焊接性较好。但由于炉壳板厚为 45-100 mm,因此,焊接时需釆取预热和后热措施, 以防止冷裂纹的产生。

2焊前准备

3炉売焊接工艺

3.1焊接设备

炉壳立缝焊接釆用气电立焊自动焊机,炉壳横 缝焊接釆用横缝埋弧焊机。

3.2坡口形式

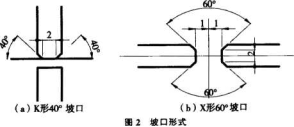

立缝的坡口形式为60。的X形坡口,横缝的坡口 形式为40。的K形坡口.其形式如图2所示。

3.3焊接顺序

3.4焊工的分布

3.5焊接工艺参数

根据焊接工艺评定结果确定的焊接工艺参数见 表3。

3立焊焊接工艺參數

|

数 方旨、 |

焊接材料 |

焊丝规格 /mm |

焊接电流 /A |

电弧电压 |

焊接速度 A(cm,minT) |

气体流量 /(LTnin-1) |

焊接 位置 |

|

埋弧焊 |

H08MnA+ HJ431 |

巾3.2 |

420-500 |

42-48 |

45-60 |

一 |

横缝 对接 |

|

气电立焊 自动焊 |

H08Mn2SiA |

(/>1.2 |

1~3 层: 110-140; 其余: 150-180 |

20-24 |

— |

— |

立缝 对接 |

|

C02焊 |

ER50-6 |

巾1.0 |

280-320 |

32-36 |

25-35 |

15-25 |

定位焊 |

3.6焊后处理

利用预热设备进行消氢处理。横缝焊完后,立 即升温到250 恒温2.5-3 h,然后缓冷。

要集中在其组织、力学性能的改进和工艺水平的提 高国外Shan⑸,Caceres"和Wang,"]等人均在 开展对A356合金的研究,不同于国内,这些研究都 着重于化学成分、凝固条件和热处理工艺等对材料 性能的影响。

然而随着汽车、飞机等工业的不断进步和发展, 在实际的生产中A356铸造铝合金工件需要通过焊接 进行连接。本文采用ER5554铝合金焊丝利用MIG 焊接技术对A356-T6铸造铝合金板材进行对接焊接 试验。试验过程中优化了焊接工艺参数,并在光镜 (0M)和扫描电镜(SEM)下对焊缝组织进行观察,

4结论

本文源于网络转载,如有侵权,请联系删除

×

×