来源:网络转载更新时间:2020-07-01 08:57:38点击次数:4485次

包钢无缝钢管自动轧管机组生产线, 是1954年由原苏联设计,设计能力为年产热轧无缝钢管30万t的无缝钢管生产线。主体设备由乌拉尔重型机械厂制造,主要产品为热轧无缝钢管光管和石油套管。1958年开始陆续提交简明技术设计、 施工图及轧制设备。1969年热轧生产线开工建设, 1971年7月光管生产线投产,1975年石油套管生产线投产。伴随包钢钢管生产线建成投产, 自动轧管机只有发挥较为突出的成本优势,才能在钢管市场中占据一席之地。为此,有必要对这套机组的部分设备进行优化改进,从而形成与包钢内部其它5条生产线相互匹配,优势互补的生产状况。

1目前使用情况

包钢无缝自动轧管机组冷床目前工艺为:钢管自均整机出口沿辗道运送,经1*及2*正 反式链式冷床常化降温,而后进入再加热炉加热,再加热后的钢管通过辗道送往定径机。1■及2,冷床并列布置,钢管输送至再加热炉的路线为“几”字形。 当钢管不需要做常化处理时,钢管可以直接送往熄 火的再加热炉,然后在炉内步进横移至输出辗道。 然而,由于步进再加热炉的横移速度有限,输送过程中钢管已经降温到不适宜定径的温度,不具备轧制条件。为此,再加热炉必须保持加热状态,才能保证 钢管在此期间的工艺要求。加热成本冬夏不等,计算人工及设备维护等费用,最多时为每天3万元。 为节省成本,公司研究决定进行技术改造。

2链式冷床简介

2.1正反向链式冷床

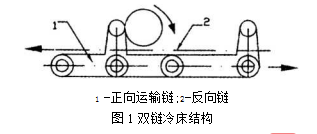

正反向链式冷床也叫双链冷床,由正向链轴、反 向链轴、带拨爪正向链条、带平托板反向链条、链条 主传动装置(正、反向链各一套)、横梁和支架等组 成(见图1)。链条绕在正、反向链轴上,链条数量根 据生产线规格确定⑴。所谓正向链是指链条运行 方向与钢管前进方向相同,反向链是指链条运行方 向与钢管前进方向相反。在正向链轴上串的反向链 链轮和在反向链轴上串的正向链链轮是自由转动 的,钢管上冷床后放置在反向链平托板上,反向链主 传动运行时带动钢管旋转。正向链主传动装置带动 正向链轴转动使正向链带动钢管在反向链平托板上 滚动向前。正向链断续启、停。每次前进一个爪距 或两个爪距。钢管在床面上滚动前进是由带拨爪正 向链推动.为使钢管更均匀冷却,并能保持相当的平 直度,其反向链不停地带动钢管在拨爪间滚动⑵O

2.2单链冷床

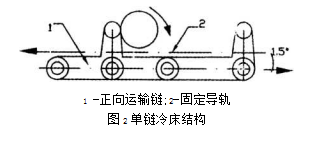

正向链式冷床南主动轴、被动轴、带拨爪链条、 主传动装置、滚动托架、横梁和支架组成见图2,链 条绕在主、被动轴上,链条数量根据生产线规格确 定⑴。所谓正向链是指链条运行方向与钢管前进 方向相同。钢管前进主要是在滚动托架上滚动。带 拨爪链条起推动钢管前进作用。主传动采用变频电 机,可根据节奏调节使冷床链条匀速向前;也可使链 条步进,等待冷床上料后再次步进一个管位。这种 冷床结构简单。连续生产时由于钢管在床面上是滚 动前进,故冷却较均匀。当生产不连续或生产节奏 较慢时,由于钢管在床面上没有原地旋转功能,钢管 与冷床表面接触点长时间不改变,冷却均匀性降低。 钢管平直度受影响,并且钢管在床面上前行时南带 拨爪链条推动,因此对钢管管壁要有轻微的划伤。 为减小划伤,在链条上一般都设计有推轮,使推动钢 管时减小链条与钢管的相对摩擦⑵。

3链式冷床改造方案

3.1冷床改造方案的分析

如果不需要常化处理的钢管不经过再加热炉, 而通过某种快速运输方式,直接通过1*冷床后穿过 步进炉,通过步进炉出口辐道送往定径机组。此时 再加热炉闲置,以节省燃料及各项能耗、人工维护、 备件损耗等费用,达到节能增效的目的。而目前该 机组由于原设计「冷床运行速度较慢,钢管降温过 度,无法满足定径机工艺要求,所以需将1,冷床改 造为快速横移链式冷床,以降低运送时间,满足钢管 定径机入口温度要求。该改造过程中应尽量节省改 造成本。

3.2冷床改造方案的制定

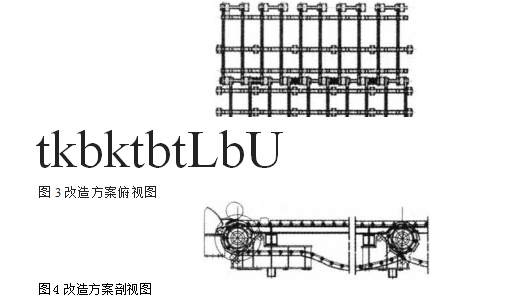

(1)为达到改造目的,这次的改造集中体现在 对冷床的设计改造上,同时原有冷床下料視道加以 简单升降调整装置,满足定径机对不同管径的钢管 的入口要求。原有的1,冷床为典型的双链式冷床, 需要将其改为单链式冷床结构。但是由于改造后的 冷床运行速度较快,而原有双链式冷床的中心距较 大,改造后会增加脱链、断链等风险。同时由于输送 链条的运行轨迹太长,在运行过程中会加剧设备的 磨损和事故发生频次。为避免和降低上述所提到的 缺陷发生,所以经过研究创新,决定采用双轴式单链 冷床的新结构方案解决此难题。具体方案俯视及剖 视图见图3、图4。如图工艺过程为辐道中的钢管经 过旋转翻钢机(利旧设备)上至第一段冷床,冷床链 条驱动启动将钢管快速运输至中间转盘翻管器到第 二段冷床快速运输至下料取料装置,然后钢管至冷 床下料辗道穿过步进炉至定径机入口。

(2)改造后冷床每段长6.15 m,总计12.3 m, 冷床宽度16 m。冷床总体只使用一个主传动装配, 第二架冷床由中间共用轴传动。这种设计减轻了设 备总重量,避免了两架冷床在生产节奏上的配合问 题,减少了钢管运输的中间环节,节省了钢管输送时 间。这种改造方案充分利用了原轴、原链、原梁,使 改造费用尽量降低。同时在兼顾快速运输钢管的基 础上缩短了链传动中心距,可有效避免脱链或断链 的发生。

4改造实施后预测效果.

自动轧管机组由于原主艺设计决 定目前几乎所有产品规格都要走再加热炉,因此燃 气消耗指标很高。随着PQF连轧机组 2012年8月份的建成投产,届时原

5结束语

此次改造能如期实施,可以明显地降低工厂的 燃料消耗,同时节省可观的人工及设备维护成本,提 高无需常化工艺的钢管的生产芾奏,使工厂获得的 可观的经济效益。

本文源于网络转载,如有侵权,请联系删除

×

×