来源:网络转载更新时间:2020-07-01 08:38:21点击次数:4404次

引言

随着白酒产量的日益提高,以单机自动化为主的传统包装生产线的缺陷也逐渐显现。当生产线上某台设备的主要工作参数产生变化或调整时(如灌装机速度),由于各单机之间不能实时交换工作数据,其他设备无法对变化的参数产生及时响应,因此常常造成生产线工作停止,严重时还造成设备故障或损坏。白酒包装企业为提高生产效率,提高生产线工作的协调性和稳定性, 将现场总线技术引入到白酒包装生产线的生产或 改造中。本文将以某白酒企业进行白酒生产线改造为例,简要介绍以灌装机PLC为主站,利用DeviceNet现场总线网络与洗瓶机组进行实时数据交换,从而完成对洗瓶机组主要工作参数及其各段变频器进行综合控制,同时将洗瓶机组各单机的工作状况反馈回主站,确保整条生产线工作的协调、稳定和高效。

1 现场总线网络的搭建

DeviceNet是一种基于CAN技术、具有开放 的网络标准而且结构简单、成本较低的网络解 决方案,传输率为125Kbit/s至500Kbit/s,每个网 络的最大节点数为64个,位于DeviceNet网络上 的设备可以自由连接或断开,而不会影响网上 的其他设备的正常工作⑴。因此,DeviceNet作 为一种高性能的协议,目前在市场上有着广泛 应用。

1.1白酒包装生产线组成

需要改造的白酒包装生产线由冲洗瓶机组-输 送机组-灌装机-压纹封盖机-瓶身烘干机-贴标机 等主要设备组成⑵。由于篇幅有限,本文仅介绍 DeviceNet现场总线网络中,灌装机PLC主站对洗 瓶机组操作从站和变频器从站进行综合控制的网 络搭建和主要工作程序。洗瓶机组由浸泡机、刷 瓶机、冲洗机三套设备连线组成,各设备均由独 立的变频器控制,其中浸泡机需要用电加热浸泡 用水并能自动检测加热管故障。洗瓶机组与灌装 机共用一套PLC,灌装机PLC通过现场总线网络控 制洗瓶机组各套设备的启动、停止、速度均衡并 采集各套设备的现场工况,从而保障生产线的正 常工作。

1.2 DeviceNet现场总线网络的硬件组成

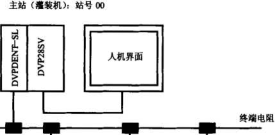

为保障生产线上各台设备在灌装机统一指挥 下协调工作,获得较高的生产效率,现场总线网 络达的构建将以台达系列工控产品为基础进行搭 建,网络连接图如图1所示。

以灌装机PLC (DVP28SV)为主站,在洗瓶 机组上连接4个从站,各站点的硬件组成及功能概 述见表1。

表 辑线网络各站点硬件组成及功能表

|

分类 |

节点 地址 |

网络模块 名称 |

连接设备 |

主要功能 |

|

主站 |

00 |

DVPDNET- SL扫描模 块 |

DVP28SV (PLC) |

1控制灌装机控 制启停,定量调 整及速度控制; 2 管理DeviceNet 上的所有从站, 并完成从站与 PLC主机的数据 交换; 3负责整条生产 线的协调指挥。 |

|

从 站 |

01 |

|

DVP-16SP |

负责洗瓶机组的 开关量控制 |

|

RTU-DNET 模块 |

DVP-04AD |

检测浸泡机电加 热管故障 |

||

|

DVP-04PT |

检测浸泡机水温 |

|||

|

02 |

DN02 |

VFD007M21A (浸泡机变频 器) |

通过RS485通讯 端口对之相连接 的浸泡机变频器 进行控制。 |

|

|

03 |

DN02 |

VFD007M21A (刷瓶机变频 器) |

通过RS485通讯 端口对之相连接 的刷瓶机变频器 进行控制• |

|

|

04 |

DN02 |

VFD007M21A (冲洗瓶机变 频器) |

通过RS485通讯 端口对之相连接 的冲洗瓶机变频 器进行控制。 |

设置为38400; 8, N, 2; RTU。其它格 式无效。设置方法见表2'

表2从站变频器参数设置表㈤

|

参数 |

设置值 |

说明 |

|

POO |

03 |

主频率输入由通讯控制(RS485) |

|

P01 |

03 |

运转指令由通讯控制,键盘STOP有效 |

|

P88 |

01 |

设置变频器通讯地址01 |

|

P89 |

03 |

Baud rate 38400bps |

|

P92 |

03 |

Modbus RTU模式,资料格式<8, N, 2> |

2.2主站和各从站设备之间I。数据映射关系 2.2.1主站与从站1主站由D VPDNET网络模块与D VP28SV (PLC)组成,DVP28SV (PLC)通过触摸屏设 置和存储生产线各工作参数及灌装机各工作参 数,并由DVPDNET将主站接入DeviceNet现场总 线网络完成对生产线上各从站的控制。

从站 1 由RTU-DNET, DVP-16SP, DVP- 04AD、DVP-04PT模块组成,各模块通过RTU- DNET模块与主站进行数据交换,其余模块的功能 如下:1) DVP-4AD模块:洗瓶机组浸泡池加热为电 加热,加热管分为三组,每组接一个电流互感器.

2 DeviceNet现场

总线网络的配置

2.1通讯配置

1) 总线网络上各模 块通讯速率:通过各模块 上功能设定开关将各主从 站模块通讯速率均设为 500Kbps;

2) 计算机与SV主机 的通讯参数:通讯端口 设为COM1;通讯速率 9600bps;通讯协议7, E, 1;通讯模式:ASCII Mode。)

3) 从站3、4、5为变 频器,在通讯前将变频器

图1灌装机与洗瓶机组网络连接图

用于检测工作电流,检测到电流值通过DVP-4AD 模块转变为数字量并映射入主站的D6041-D6043 数据寄存器内,以供PLC判断加热管的工作情况及 故障情况。

2) DVP-4PT模块:用于检测浸泡箱内 水温检测,并将检测到的水温映射入主站的 D6045-D6047数据寄存器内,以便主站随时了解 浸泡池内的工况,从而决定加热管的启停及其启 停数量,使洗瓶机工作在最佳工作状态。

3) DVP-16SP模块:灌装机主站通过输出端Y 控制洗瓶机组的开关量,如运行、停机、喷水等 动作,并通过输入端X将洗瓶机组的故障信号、操 作人员的紧急停机请求等发送至主站,以便主站 对洗瓶机组与整条生产线进行工作协调。

2.2.2主站与从站2、3、4

从站2-从站4由三组DN2模块和VFD007M21A 变频调速器组成,DN2和VFD007M21A之间用 RS485端口进行通讯,VFD007M21A通过DN2接入 现场总线网络,实现变频器与主站之间的数据交 换,保障主站对各变频器的统一控制。

1) 变频器与通讯模块之间用RS485通讯线连 接,并通过DN2通讯模块连接在总线网络上。

2) 主站可通过总线网络将启停指令、工作频 率等信息按映射关系发送给各变频器,同时各变 频器的工作状态和工作频率也可通过总线网络回 馈至主站,从而保障生产线的协调工作。

3) 变频器由控制字2000H的状态控制变频器的 启动、停止以及运转的方向,BitO-1为01时,变频 器停止,BitO-1为10时,变频器启动;Bit4-5为01时 为正方向运转,Bit4>5为10时为反方向运转叫变频器由频率字2001H设定变频器的频率。

3结束语

基于台达工控产品的DeviceNet现场总线网协 议设计简单,配线简便,能实时完成各设备及其 相应的控制器之间进行数据交换,该网络在茅台 镇某白酒企业包装生产线上的成功应用,有效地 解决了传统生产线中各单机信息无法共享而造成 的生产停滯或故障。以灌装机为控制中心的PLC 主站可随时与各从站进行数据交换,采集各从站 的实际工况数据,并根据这些数据对各从站进行 远程控制,使整个控制过程更加稳定、高效,也 有效保障了生产线工作的连续性,提高了生产效率。

本文源于网络转载,如有侵权,请联系删除

×

×