来源:网络转载更新时间:2021-06-23 15:41:12点击次数:3574次

一 前言

在配合饲料生产过程中,需要根据不同的饲料品种,按照预先确定的配方,把各种不同的原料按比例进行混合。配料的精度和速度关系到饲料的质量和产量,为了提.高配料的精度和速度,保证产品的质量和增加产量,目前已广泛地采用了微机控制技术。本文介绍的配合饲料微机配料控制系统已应用于长沙市某大米厂配合饲料生产线。该系统采用本所研制的TY中西文兼容工业控制计算机,系统设计合理,配料精度高,用户使用方便,工作稳定可靠,是一种性能优良的微机配料控制系统。

二 系统概述

1控制原理

微机控制的配合饲料生产线包括生产机组系统和微机配料系统。生产机组系统可以分成进料部分和配料部分。进料部分主要由粉碎机、提升机、风机、输料机和分配器等设备组成。配料部分包括料仓、给料机、电子称和混合料机。配料部分的主要功能是在进料设备把各种不同的原料放入各自的料斗后,按照配方给定的比例下料进入称斗,并进行称重,然后再送入混合料机进行一定时间搅拌,均匀地混合成饲料成品。因此,配料是配合饲料生产的关键环节。微机配料主要是对这一关键环节进行计算机控制。人们事先把各种固定的配方输入计算机中,由计算机按照配方的比例来控制下料、称重和混合,并实时检测称重传感器的信号,作出判断,向配料各执行机构发出命令,从而实现配料自动化。整个生产系统配有手动控制辅助机构,可以按照自动或手动工作方式控制运行。

2主要功能

微机配料控制系统主要包括工控机的系统硬件和系统软件,以及与采样、检测、报警等执行机构相应的电器设备。系统具有以下几方面的主要功能。

①人机交互及管理:人机交互和管理所体现的各项功能是实时控制系统性能的一个重要方面。本系统具有中文信息的处理能力,采用在菜单方式下进行中文提示。操作人员可以通过功能键或光标移动来选择和执行各种操作。系统提供了一个固定配方库。配方多达100种。操作人员可以对已存入的配方进行查询、修改或指定一个工作配方,也可以临时输入和抹去一个配方。系统具有动态显示和打印功能。在配料过程中计算机可以在CRT屏幕上显示出配料控制流程图,并用光标进行动态指示,能同时显示称号和配料重量等,使操作人员对配料情况一目了然。打印机可进行中文打印。系统可向生产管理部门提供各种生产信息报表。

②实时检测与控制:系统能实时采集各配料称的称重信号,能自动去皮、自动校零和自动修正误差,并根据已指定的配方比例及有关算法来选择和控制下料,且随时进行判断,给相应的给料机、电子称门、混合料机门发出开关信号。

⑧状态测试与报警:在配料过程中对受控设备的运行状态进行检测,及时发现问题是安全生产的重要保证。系统能动态检测各给料机、称门的驱动电机、行程开关及其他设备的状态,一旦发现错误和故障立即报警。

④现场数据保护:本系统在计算机内设有数据保护区。计算机把现行配方数据和配料中的其他重要数据都置于保护区内,若忽然停电或系统出现故障需要停机处理,保护区内的数据不会丢失。现场恢复后配料仍可继续进行。

三 系统硬件

1硬件构成

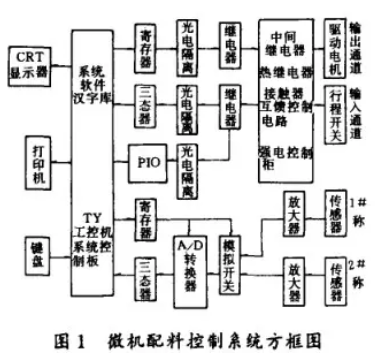

本控制系统的硬件主要由工控机的各电路控制板,外部的继电器、接触器、热继电器、行程开关和称重传感器组成。如图1微机配料控制系统方框图所示。

①系统控制板,系统控制板(CPU板)是配料系统的控制中心。系统软件固化在E-PROM中。掉电数据保护区为8KRAM。汉字库固化了全部国标一、二级汉字和符号。32K刷新存贮器可存贮一幅配料控制流程图。

②检测控制通道:I/O板是系统CPU对外部执行机构进行检测控制的输入输出通道。输入口主要作为行程开关、面板开关等状态信号的输入。为了在故障检测时能产生中断信号,输入口使用了一片PIO。如某电机因运行发热,相联的热继电器受热后断开电路使电机停运,同时接通中间继电器将电机过载信号经光电隔离器送到PIO,PIO即向CPU发出中断请求信号。输出口寄存器主要是用来寄存CPU发送来的控制信号。如系统控制某称门电机启动,控制信号被输出口寄存器接收保存,再经光电隔离器输出后由晶体管放大驱动外部继电器,使相连的接触器吸合启动电机。

③称重采样接口:A/D板是系统实时采样称重信号的转换接口,电路包括滤波器、高精度线性放大器、模拟信号开关、模/数转换器(ADC1210,12位)及控制命令寄存器。在配料过程中,称重传感器将落料的重量信号转换成电压信号。传感器输出的电压模拟信号输入到A/D板中,经滤波放大后转换成数字信号。CPU就是在此对称重信号进行采样。

2硬件抗干扰措施

在饲料生产现场,干扰问题十分突出。本系统采取了几点有效的抗干扰措施.

①电容滤波:为防止直流电源的干扰,在电路模板的电源线和主要IC芯片的电源端分别对地接上电容器,滤掉电源中的干扰信号。计算机电源地线同外围电路地线不共一点,且牢靠接大地。

②光电耦合:系统输入输出的开关量数字信号在I/O通道板上经光电隔离器耦合。由于光电隔离的输入输出间的绝缘度极高,信号在此是光电转换传输,不是直接的电信号联系,因此隔绝了外来的干扰信号。

③屏蔽传输:配料过程中模拟信号的干扰直接影响配料的精度。系统对由称重传感器到A/D板之间长距离的信号传输采用屏蔽导线连接,以防止模拟信号的干扰。金属屏蔽线与A/D板上的外部电路的地线共接一点,可靠接大地。模拟信号经硬件滤波器去除干扰信号再输入放大器。

④互锁控制:在配料过程中,设备的启停运行必须遵循一定的规则。如给料机下料时必须先关称门;电子称放料时,必须先关混合料机门。一般来说,在自动配料工作方式时,软件控制保障了这些规则不会遭到破坏,但是在手动方式时,由于人的操作失误可能违反这些规则,造成配料失败。为了防止这种人工干扰,本系统在强电柜的电器线路中设计了互锁控制电路来保障配料设备的正确启动运行。

四 系统软件

本系统软件包括系统监控软件和配料控制软件,系统软件从提高系统的管理和控制性能、方便使用和易维护的目标出发,采用模块化结构设计。

1监控软件

监控软件主要是对系统计算机硬件资源进行管理。监控软件具有中西文兼容信息的处理能力,能进行汉字输入、显示和打印,具有屏幕编辑和调试等多种功能,这为系统控制软件的调试、数据处理和维护带来了极大的方便。软件中设计了工业控制需要的多功能通用子程序库,可供系统控制软件调用。

2控制软件

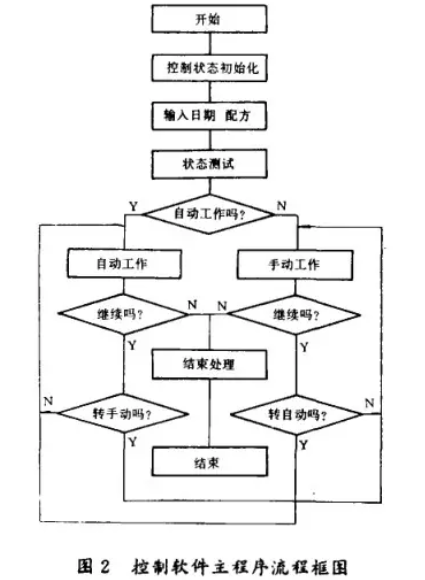

控制软件主要是实现对配料系统的过程控制.根据配合饲料配料控制系统的需要,控制软件设计了各种控制功能程序模块和控制子程序。主要包括“控制系统状态初始化”、“自动工作控制”、“手动工作控制”、“自动配料”、“状态测试”、“故障检测”等。配料控制软件按照自动控制和手动控制模式控制系统运行,其主程序流程框图如图2所示。为了提高配料控制系统的性能,提高配料的精度和速度,保障控制系统的可靠运行,控制软件采取了有效的措旋。

①软件抗干扰措施:在配料控制现场环境下,虽然称重传感器的模拟信号经屏蔽传输和硬件滤波,但也很难消尽信号中的尖峰干扰。因此,控制软件对A/D转换后的数字信号再进行软件滤波和处理。每次CPU对A/D转换采样,每个数值要检测读取两个数据。软件对这两个数据进行加权滤波,每取得6个数值后进行中值滤波,然后对经过滤波的数值进行五点平滑处理。这样可获得高精度的称重数值。

②软件检测故障并提示:在系统配料过程中,控制软件能自动地检测各称门、混合料门的开关不到位故障及给料机不下料等故障。这些故障是通过控制软件对反馈行程开关的状态信号进行检测而获得的。当软件检测到故障或错误后,随即点亮相互的报警灯和在键盘扬声器上进行蛙声报警,并在CRT屏幕上显示出故障部位。操作人员可使控制系统转入“手动工作”方式,按照软件的提示来排除故障,可以赢得时间,使系统尽快恢复正常运行。

五 结束语

本微机配料控制系统,不仅适用于饲料行业,而且也可以移植到如玻璃、橡胶、化工、食品等其他行业,适用于对各种颗粒料、粉状物进行自动配料控制。

本文源于网络转载,如有侵权,请联系删除

×

×