来源:网络转载更新时间:2021-06-23 16:09:39点击次数:3708次

1 引言

随着工业自动化水平的提高,要求尽量减少工人在危险环境的工作时间,降低工人因在恶劣环境工作对身体的伤害。本文以某化工厂反应釜自动投料项目为例,要求采用S7300系列PLC作为数据采集和控制单元,上位机用WinCC进行画面及参数显示,从PLC到中控室工控机采用MPI协议进行通讯,实现反应釜的自动化投料远程控制。

2 工艺原理

该项目利用气体压力,将原料从存料仓经中间仓、计量仓,最后投入反应釜。存料仓主要由人工投入原料,之后的过程由PLC控制输送管道上相应的鼓风机、电磁阀门、电动阀门、振动电机等的开启关闭,并且采集称重传感器的数据,以实现原料定量投加的自动完成,同时采集管道内压力传感器的数据,以检测是否产生输送管道堵塞问题,并及时给出报警指示。

3 系统设计及实现

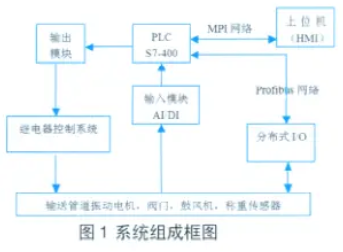

该系统主要由压力采集单元、重量采集单元、I/O模块、PLC、上位机人机界面、网络通讯等部分组成,如图1所示。

3.1 压力采集单元及重量采集单元

采用压力传感器和称重传感器对输送管道压力和计量仓原料重量进行采集,并将采集到的模拟量信号送入PLC的模拟量输入模块,由PLC模拟量模块及程序进行AD转换和数值变换,以达到实际的数值,再进行判断处理。

3.2 I/O模块

系统中需要控制电机的启停,阀门的启闭等,故需用到数字量输入模块、数字量输出模块,另外需要检测计量仓内原料的重量以及输送管道内的压力,故需要模拟量输入模块对传感器的变送信号进行AD转换处理。由于本系统采用S7 300系列PLC,所以也需订购相应的300系列的DI,DO,AI模块,型号分别有DI模块SM321(订货号为6ES7-321-1BL00-0AA0,DI32ⅹDC24V) ,DO模块SM322 (订货号为6ES7 322-1BL00-0AA0,DO32ⅹDC24V/0.5A) ,AI模块SM331 (订货号为6ES7331-7KF02-0AB0,AI8ⅹ12Bit)。对模拟量模块转化出的数字量数据的读取可以在S T E P 7 中调用FC105功能块实现。

3.3 PLC 单元与网络通讯单元

PLC与现场网络协议的诞生,将计算机控制系统的各个控制级和分散在现场的传感器、执行器有机联系起来,为实现工程大系统的综合自动化创造了条件。

利用中小型的S7-300系列PLC即可完成对各称重模块、压力检测模块的实时扫描和运算,并显示到人机界面 (HMI),另外结合操作人员在HMI发出的控制命令,对输送管道上的电机、阀门等进行控制。S7-300系列PLC采用模块化设计,具有模块扩展和功能配置简单等特点,可以根据不同的需要灵活组合和扩展。由于从现场PLC到中控室工控机需要通过MPI网络连接,此处选择315-2DP型号的CPU,此CPU集成有MPI和DP通信接口,有很强的通讯功能。另外,采用多通道模块化的分布式I/O——ET200M,可以扩展使用S7-300全系列模块,最多可扩展8 个模块,达到大点数、高性能的应用。 ET200M通过PROFIBUS电缆与CPU的DP口,使用PROFIBUS-DP总线协议进行通讯。它将现场设备连接到控制装置,并且能够保证各个部件之间的高速通信,从分布式I/O传送信号到PLC的CPU模块只需要毫秒级的时间,因此完全能够满足控制要求。

PROFIBUS-DP网络用以实现自动化系统和分布式I/O站 (SIMATIC ET200M) 之间的数据通讯,PROFIBUS-DP网络响应速度快,抗干扰度高,有力的保证了现场状态信号与控制数据的传输。

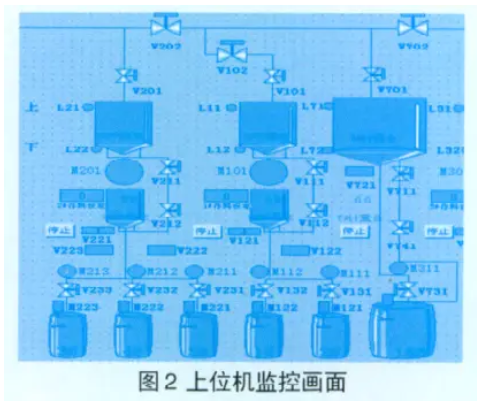

3.4 人机界面(H M I )

人机界面在工控机上采用WinCC组态软件,用来显示整个输送管道上各个电机、阀门的开关状态,以及计量仓内原料的重量,管道内的压力等,必要时操作人员还可以发出控制各电机、阀门开关启闭的命令,让操作人员可以在中控室直接手动控制现场设备。在上位机服务器上,记录着各种报警信息及故障发生时的详细信息和时间等,可按时间进行查询,并根据需要进行打印输出。上位机监控部分画面如图2所示。

WinCC提供在工业上用于图形显示、信息处理、归档和报表的基本功能模块,还提供用户文档、过程控制软件包和开放开发工具等可选软件包。其强大的驱动程序接口、快速图形更新和安全归档功能具有很高的可能性,结构化的数据存储方式保证无论是组态生产的数据和运行过程的数据都可准确无误的读取。

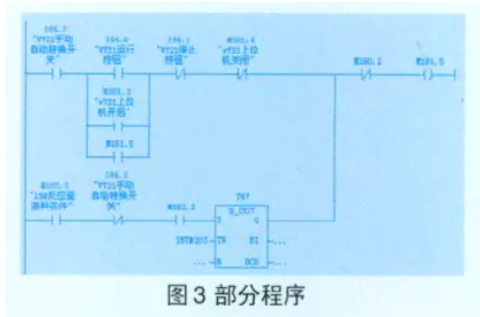

4 程序设计

PLC编程软件使用专用的编程软件STEP7,它是基于Windows 2000/XP或者Windows Server 2003的为S7-300/400 PLC配置和编程的标准软件包。通过Step7用户可以进行系统配置和程序的编写、调试、在线诊断PLC 硬件配置状态、控制PLC的运行状态和I/O通道的状态等 (见图3) 。

PLC对执行机构的控制分手动和自动控制,在手动控制方式下,操作人员可以在现场通过操作按钮启动停止相应的阀门、电机等,也可以从中控室直接启停相应装置,在自动控制方式下,操作人员只需要在上位机界面上,输入要投加的原料的重量,点击确定,即可由PLC自动完成原料的投加。

5 结束语

此原料投加自动化控制系统的设计成功,大大减少了工人在危险环境的工作时间,降低了工人因在恶劣环境工作对身体的伤害,提高了工厂内设备运行的自动化程度,减少了因人工疲劳、疏忽而产生的投料损失。在调试的过程中,有很多问题,比如在调试自动投料过程中,产生了输送管道堵塞现象。此系统目前的缺点是所有的控制任务都由PLC完成,没有单独的继电器控制回路,一旦PLC发生故障,整条生产线将导致停产。建议采用继电气控制回路和PLC控制并联的机制,这样即使PLC发生故障,可以调整转换开关,由人工来控制现场设备,待PLC故障解决后再重新投入使用。

本文源于网络转载,如有侵权,请联系删除

×

×