来源:网络转载更新时间:2020-08-26 10:11:49点击次数:3368次

伴随着生产制造与生活的持续发展趋势,大家对包装设计明确提出了更高的规定。各种原材料的计量检定精密度立即关联到包裝公司的商品销售,从而对公司的存活、发展趋势和经济收益造成危害。大部分机械设备制造业企业都高度重视选用高宽比自动化技术的生产流水线,比较之下,有机肥商品的生产制造包裝自身就不足高度重视自动化技术生产流水线,其运用非常少,有关科学研究也很少,在有机肥领域中各原材料的计量检定精密度,更沒有造成公司的重视。提升有机肥各原材料的计量检定包裝精密度

一直是困惑公司的难点[1]。小编依据有机肥的特性新产品研发了有机肥的全自动计量检定混合全自动包装机控制系统,主要详细介绍了一种根据PLC和触摸显示屏的全自动包装机控制系统,并对控制系统的步骤和完成作详解。

1 计量检定全自动包装机的组成

1.1自动式计量检定全自动包装机的设计实现

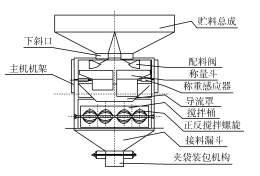

自动式计量检定全自动包装机关键用以各粉末状、颗粒化肥的定量分析计量检定包裝,错料立式搅拌机内设立涡轮增压搅拌装置,驱动器涡轮增压由输入轴越过密封性固定不动座连接传动机构。以电机为驱动力,完成了混合机对原材料的全自动拌和、全自动开料操纵,运输飞机的全自动运送,全自动包装机的全自动装包,以做到混合机內部一切部位原材料混和匀称的目地,可在没有人实际操作的标准下做到自动包装的目地。开料泵、搅拌装置、错料立式搅拌机行为主体(含驱动器离心叶轮)、工艺管、配件及计量检定设备的精准定位等设计方案见图1[2]。 图1自动式计量检定全自动包装机框架图

1.2全自动运输飞机的总体设计与完成

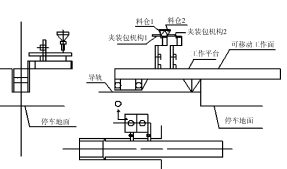

自动式计量检定全自动包装机中各原材料的定量分析计量检定是该设备的核心技术,包含秤重选用金属波纹管秤重液位传感器检验设备、A/D转化器选用FX2N-4AD模拟量输入输入控制模块、气动电磁阀、PLC选用三菱FX2N-32MR等设备。传动带运送解决设备包含上级领导皮带输送机、热锁口机和下属皮带输送机[3]。在混合机中乾混和拌和后的匀称原材料放进包装袋子后,历经上级领导皮带输送机运输到锁口机锁口,锁口后送至下属传动带运送回收器,将包裝好的包装袋子运输上轿车运输。为了更好地考虑加工工艺规定,不使皮带输送机超重和货品沉积,在启动反启,终止时顺停。皮带输送机结构见图2。

2 全自动计量检定解决设备的设计方案与完成

计量检定解决会危害全部全自动包装机的特性品质。在秤重计量检定阶段,各计量检定桶内腔会黏附混和后的颗粒料,对具体秤重有一定的危害,各计量检定桶选用不锈钢板内腔的构造来降低危害。为校准偏差,在每一次入料以前,空斗品质G0由可编程控制器操纵全自动称重,并把

G0做为开料称重品质(G1)的定位点,原材料的总重 图2皮带输送机框架图

G2根据系统软件计算得G2=G1-G0。外部要素造成的零点漂移状况对具体入料值遭受的危害减少到极小值[4]。在包裝入料阶段,为使入料速率和计量检定包裝的精确性获得确保,系统软件选用迅速入料和调整入料紧密结合的方法。将迅速入料阀值设定为目标的90%,快入料速率较快[5],抵达目标后继电器关掉一部分。投料精准度能够根据调整入料来提升,调整入料的阀值相当于目标与过冲量之差。系统软件投料做到预设值时,调整入料阀会全自动关掉,在投料封袋过程中,原材料的开料的冲击性对系统导致震动,会导致包裝品质瞬间提升,会导致过冲状况。具体投料量相当于调整入料再加过冲量,为了更好地使过冲量能使系统软件全自动校准,系统软件选用闭环控制反馈作用技术性。基本概念是依据之前封袋的偏差来调节此次称重计量检定全过程中造成的过冲量,称数值与目标的误差根据微入料闸阀定时开关来调节,能够提升定量分析包裝的精准度[6]。

3 系统的设计方案

3.1 触摸显示屏界面设计方案

触摸显示屏是致力于PLC(可编程逻辑控制板)而设计方案的互动型服务中心,具备与各种各样知名品牌PLC联线的监管工作能力,适用极端的办公环境,可以取代一般工控电脑。触摸显示屏能够随时随地追踪机器设备和系统软件的运作情况,根据工业触摸屏向PLC传出命令和传输数据,再根据可编程控制器

控制板进行系统对或机器设备的开关量和信息量进行控

制。工业触摸屏能够制做成多幅多种多样监控画面,取代传统式的电气设备实际操作控制面板及显示信息录像仪等,并且具备功

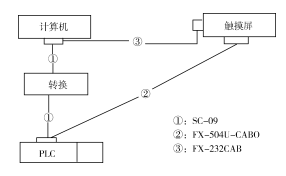

能更为强劲的特性。工业触摸屏触摸显示屏采用256色的三菱F940WGOT-TWD做为显示信息、实际操作设置模块。电子计算机均选用RS-232通信口,PLC的通信口是RS-422,F940WGOT-TWD通信边有2个,各自为RS-232C与RS-422/485。FX系列产品机器设备通信电极连接线图 图3FX系列产品机器设备通信电极连接线图如图所示3所显示。

3.2操作程序

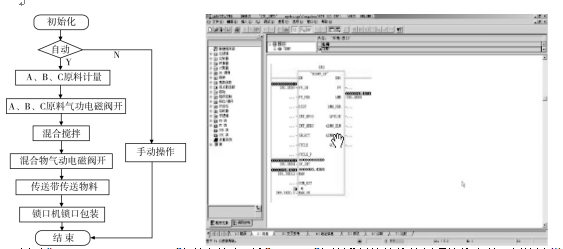

复位是对全部键入数据信号开展检验,能否考虑起动的标准包含检验键入数据信号是不是有警报、负荷负载等标准。在考虑起动标准沒有警报时,实行后边程序流程,在工业触摸屏挑选手动式還是全自动,挑选手动式绕过全自动程序流程,实行手动式程序流程,挑选全自动程序运行全自动程序流程,绕过手动式程序流程,优势是程序执行的時间减少。在全自动程序流程中最先对各混和原材料各自开展秤重计量检定,全部原材料做到规定的净重后,打开分别的气动电磁阀,将各原材料放进混和桶中开展充足混和拌和,搅拌均匀后打开化合物气动电磁阀,将化合物下预料到包装袋子里,另外打开输送带电动机,将包装袋子经输送带传输到锁口机开展锁口。因为秤重计量检定抵达规定和打开气动电磁阀有一定的時间延时,操纵继电器要选用反馈作用。手动式程序流程包含:各原材料的手动式计量检定、各原材料的继电器手动式打开、手动式混和拌和、手动式化合物后的继电器、手动式输送带和手动式锁口等实际操作。手动式主要是为了更好地调节机器设备和出現常见故障时对常见故障机器设备开展检修。控制系统步骤如图所示4所显示。

3.3 逻辑性操纵

由PLC操纵的自动式计量检定混合全自动包装机,选用了完成全自动包装机的全自动计量检定、混和、传输及锁口等作用。PLC采用三菱FX2N-32MR,因为逻辑性、次序比较固定不动,程序流程选用步进电机plc梯形图操纵,因为总数很大,数据信息储存器要选用32位储存器,不然数据信息会外溢。由步进电机顺控命令进行手动式/全自动进行情况的变换,由作用命令完成称重计量检定的实时数据收集和显示信息、运行状态及警报等信息内容。

3. 4线上调节及模拟仿真

在PC机上进行程序编写后,历经电缆线免费下载到三菱FX2N-32MRPLC中,并历经硬件软件检测才可以最后完成自动控制系统每日任务。GXSimulator是在Windows上运作的软元器件包,安裝GXDeveloper的电子计算机内安裝GXSimulator就能完成没有目前的调节。开启工具栏的“专用工具”莱单,点一下“plc梯形图逻辑测试起动(L)”子莱单,起动plc梯形图逻辑测试。依据自身配备的I/O开展检测见图5。

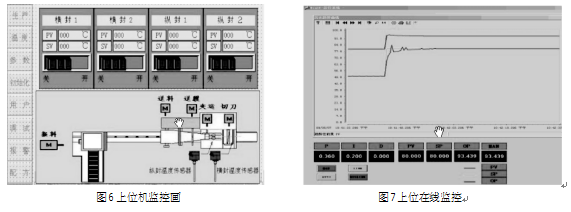

图4控制系统流程表 图5下位机线上调节开启“GTSORTWARECHINESE”安裝文件夹名称,将”EnvMEL”文档开展手机软件的应用自然环境的安裝。建立触摸显示屏工程项目,对于全自动包装机一个分系统的触摸屏系统见图6。在上位机软件创建了发展趋势曲线图,让实际操作工作人员更形象化地掌握系统软件及机器设备的运作的平稳水平,见图7。

4 结果

图6上位机软件监管画 图7上位在线监管

具体应用证实,应用了根据PLC的自动式控制系统后,与之前选用人力称重计量检定相较为,精密度获得了极大地提升,获得品质计量检定主管机构和客户的毫无疑问和认可。该控制系统已持续运作一年多,运作平稳、安全靠谱、自动化技术水平高、实际操作便捷,缓解了职工的劳动效率,充分运用了可编程控制器计算速度更快、作用强、编程设计固定不动简单、改动程序流程便捷、维护保养方便快捷、布线少、设备故障率低、维护保养非常容易、应用灵便、抗干扰性强

等优点,加上触摸显示屏友善的工业触摸屏作用,得到 了客户令人满意的应用实际效果,非常值得应用推广。

文章来源于网络转载,侵删

×

×