来源:网络转载更新时间:2020-08-26 10:31:06点击次数:3066次

引言:

自动定量包装机整体设计结构合理、操作简便、性能可靠、自动化程度高,能够针对粮食、饲料、化肥、化工、塑料、仓储码头等行业的定量包装的生产过程,进行重力式吨袋自动定量称重包装设计,完成该部位的自动化生产,满足用户的需求。

一、控制原理

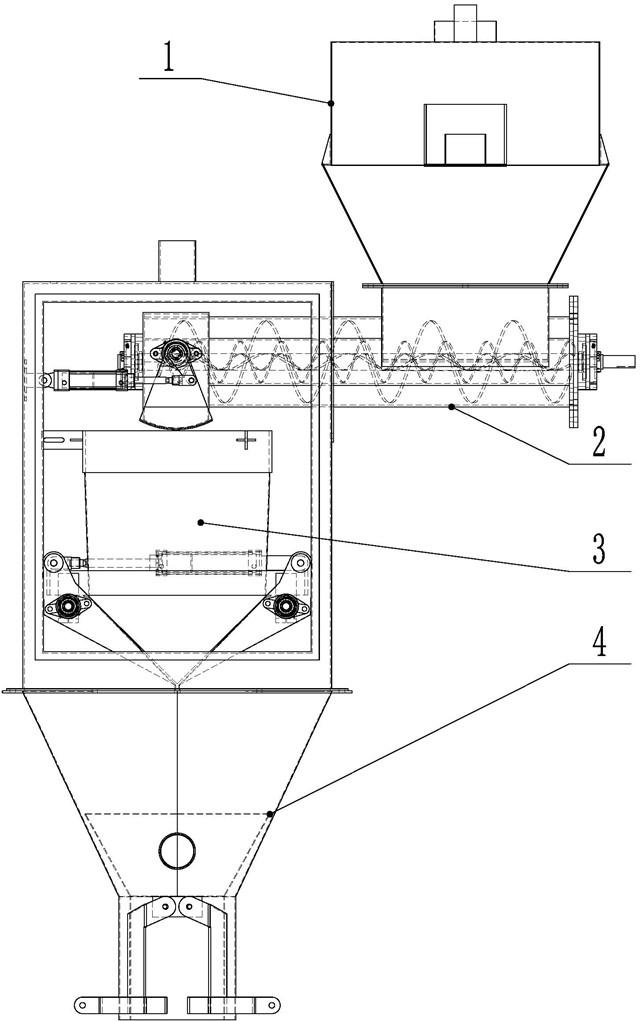

自动定量包装机主要分为不锈钢料仓-1、双螺旋给料-2、称量斗-3、自动卸料-4四个部分。不锈钢料仓用于存储需要灌装的物料,双螺旋给料主要是向称量斗中提供物料。称量斗是本机的核心部分,用于测量称量斗内物料的实时重量,同时将实时重量信息反 馈给给料和卸料部分。自动卸料用于完成称重定量物料的卸料装袋。如图 1 所示,为自动定量包装机总图。

本机双螺旋给料采用电机配套减速机进行链条驱动,同时精给电机使用变频器精确驱动。截料门、卸料门、夹松袋采用气动执行机构,气动电磁阀动作,气源进入气缸,引导其动作,进而驱动相关执行机构动作,完成自动化控制。

当不锈钢料仓内的物料满足自动定量包装的生产条件时,打开料门,在重力的作用下,物料会双螺旋给料的进料部分。粗给电机起动快速给料,同时截料门打开,物料进入称量斗,当达到粗给定量时,粗给电机停止,同时精给电机起动,变频器控制精给电机快中慢速依次运行给料,当达到标准重量时,截料门关闭,同时精给电机立即停止。称量斗稳定,并且卡袋机构卡紧时,卸料门打开,物料落入袋内,完成一个包装循环。

图 1 自动定量包装机总图

二、硬件设计

1、控制柜

设计使用西门子S7-200 CPU226CN可编程控制器、松下小型继电器等可靠电气元件,可以接收系统操作指令、称重传感器和位置传感器反馈信号等,然后对这些信息进行数据分析、程序运算、逻辑判断, 发出相应的指令,进而控制小型继电器等电气元件动作,最终可以控制外部相关执行机构动作,同时将对应信息显示在操作台的触摸屏上。

2、操作台

设计使用MCGS昆仑通泰TPC-1061Ti 10.2寸触摸屏、施耐德按钮、指示灯等可靠电气元件,可以组态现场的工作情况,模拟显示整机设备工作流程、双螺旋给料、称量斗物料及重量、气缸位置等信息,可以实时在线参数整定,设定标准重量、粗给料量、精给料量,同时实时监控称量重量,并且查看称重数据。同时,操作人员可以通过触摸屏和相关按钮,向PLC控制柜发出操作命令。

3、传感器

称重传感器设计使用美国MKCELL HSX-A系列产品,并配套对应变送器,将毫伏信号转换为DC24V 4-20mA标准信号。截料门、放料门、夹松袋用的位置传感器,设计使用瑞士科瑞DW- AD系列传感器,可以直接输出标准的DC24V的低电平信号。

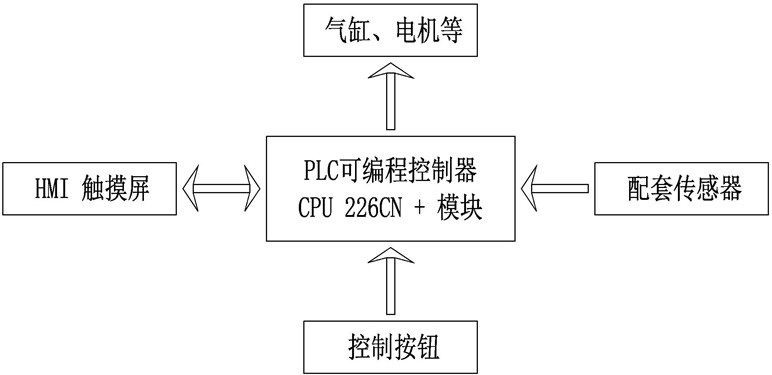

4、控制系统框图

图2 控制系统框图

三、软件设计

根据电气原理图和现场生产过程的操作要求,确定各执行机构的动作顺序和相互之间的关系,画出程序流程图,再由 PLC

输入输出的逻辑关系编写出梯形图。程序流程图如下所示。

选择状态(控制柜)

↓

自动控制

↓

初始化(自动全关三个阀+4电机)

↓

手动按下“夹/松(就地)”第1次

↓

夹袋阀打开,松开袋口,人工套袋

↓

手动按下“夹/松(就地)”第2次

↓

夹袋阀关闭,自动锁住袋口

↓

自动给料开始

↓ 延时1s

↓

自动检测称量斗是否在关位→NO,报警

↓YES

重量比较,满足下限<2%→N,报警

↓Y

粗给电机运行、同时截料阀打开

↓

延时2-10s(可设置)

↓

粗给电机停止、精给电机变频高速运行

↓

延时2-10s(可设置)

↓

精给电机变频低速运行

↓

重量比较,满足上限99-101%→N,报警

↓Y

停止精给电机、同时关闭截料阀

↓

自动给料结束

↓

自动卸料开始

↓

延时1s,自动检测夹袋阀是否处于关闭位置→N,报警

↓Y

重量比较,满足上限99-101%→N,报警

↓Y

卸料阀打开,关位灯由亮变灭

↓

延时2-5s(可设置)

↓

卸料阀关闭,关位灯亮

↓

自动卸料结束

↓

自动给料开始,触发循环

↓

延时1-3s(可设置)

↓

自动松开袋口→输送开始

↓

人工套上空口袋

↓

手动按下“夹/松(就地)”,解除累计,单键循环、反向操作打开状态,按一下,夹袋阀关闭,关闭状态,按一下,夹袋阀打开

↓

夹袋阀关闭,自动锁住袋口

↓

满足自动卸料循环的条件

四、系统功能

1、整机采用封闭防尘结构设计,环保除尘、密封防尘设计,配有多处除尘接口,完善的除尘系统,无粉尘污染,环保效果好,确保优良工作环境。采用优质304不锈钢,控制器和物料接触主要部件采用316L超低碳不锈钢材料,有效的达到防酸、防腐目的。特殊要求可具有防腐、防爆、清除静电、抽真空、除尘等功能。

2、双螺旋送料器:采用双螺旋给料,快慢给料分别由大小螺旋分别控制,可实现包装速度、精度控制的无级变速调整,无堵料、沾料现象,具有工作速度快、计量准确等特点。出料口加气动止漏阀:精度更高、无掉料。

3、单秤净重式称重斗式计量结构,确保计量精度和工作速度。三级流量控制,高精度称重传感器计量,确保计量精度。具有重量累计显示、自动去皮、自动校零、自动落差修正、超差报警、故障自诊断等功能。

4、整机电气控制系统采用PLC程序控制,自动/手动切换功能,具有RS485/RS232、RJ45

等多种数据通讯接口,便于联机联网、实时监控、远程诊断和网络化管理等。

5、技术参数

包装能力: 120~240 bag/h 台称重范围: 20~50 kg/bag

精度等级: ≤±0.2%(十包平均≤±20g) 电源电压:380VAC±10% 50HZ±5%

电源功率: ~6KW(包装机部分) 气源压力: 0.5~0.8MP

消耗气量: 3~5m3/h

除尘风量: 150~2000m3/h(可选) 温度范围: -10~40℃

相对湿度: ≤80%

结语:

本机相对于传统的控制方式,应用 PLC和触摸屏组成的控制系统,能够提高设备的可靠性、稳定性、准确性、实时性,对于生产过程的自动化、信息化、智能化、人性化具有极其重要的意义。

文章来源于网络转载,侵删

×

×