来源:网络转载更新时间:2021-06-18 13:37:27点击次数:1594次

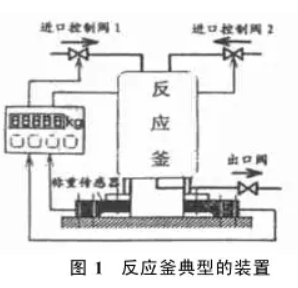

在化工和医药等工业生产企业中, 将各种原料按一定配比投入反应釜进行反应的过程是极为常见的, 其典型装置如图 1所示。 图中控制阀 1控制物料 1, 控制阀 2 控制物料 2,反应釜中的物料质量由电子秤进行测量。 在传统的老企业中, 这种系统的控制阀往往是人工手动的, 控制精度得不到保证, 物料配比不精确, 严重影响了产品质量。 尤其是吨位较高, 产量较大的系统, 输送流体物料的管道较大, 手动控制阀门已严重影响生产质量, 急需一种简便的自动控制方式来精确控制配比投料。 针对这样的问题, 设计了一种利用慢进值和提前量进行控制的系统, 在实际工程应用中表明, 该系统控制精确, 操作方便, 实用性强。

1 控制误差分析

分析原手动控制系统精度差的原因, 有以下两点:

1. 1 管道流动的动态误差

当管道中的流体通过控制阀流进反应釜时, 电子秤反映的读数除了釜中流体质量外, 流入反应釜的流体冲击力也将影响质量读数。 因为流体的冲击力, 将使电子秤测量得到的值大于反应釜中实际的流体质量, 从而使手动控制产生误差, 这种误差往往造成欠控制 。 而且流速越大, 这种动态误差也越大。

1. 2 控制阀动作滞后误差

实际的控制系统中, 控制阀离反应釜有一定距离, 控制阀动作后, 已过控制阀但尚未进入反应釜的一段流体也将流入反应釜中。 由于这段流体在控制阀动作时并未在电子秤上反映, 所以, 阀门的动作也并未考虑这部分流体 , 从而造成阀门动作滞后误差, 这种误差往往造成过控制。 另外, 手动阀门动作速度缓慢也是造成过控制的原因之一。 而且管道越大, 流速越大, 这种滞后误差也越大。

实际上, 在手动控制时, 上述这些欠控制和过控制并不能由人为精确掌握而加以消除, 操作人员只能根据经验从原理上尽量减小它。 例如: 为了减小流动动态误差, 在被控制流体量快到时, 可事先关小阀门开度以降低进入反应釜的流速; 为了减小阀门动作滞后误差, 尽可能准确地估计阀后管道的容量作提前控制, 加速阀门动作速度等。 正是利用了这样的思路, 设计了自动控制系统。 前一种措施称为慢进值,后一种措施称为提前量, 利用它们可使控制系统的性能大大改善。

2 控制系统的组成

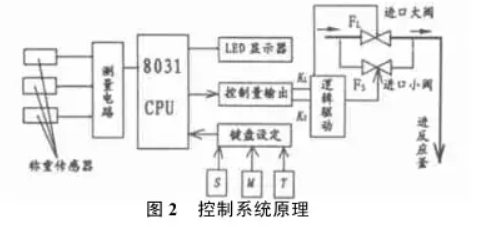

测量控制系统由传感器及其测量电路、MCS -51 系列单片机、键盘输入电路、LED 显示器、控制量输出及驱动电路、控制阀门组成。 为了减小管道流动的动态误差, 投料进口控制阀由大阀和小阀并联而成, 如图 2 所示。

3 控制系统工作原理

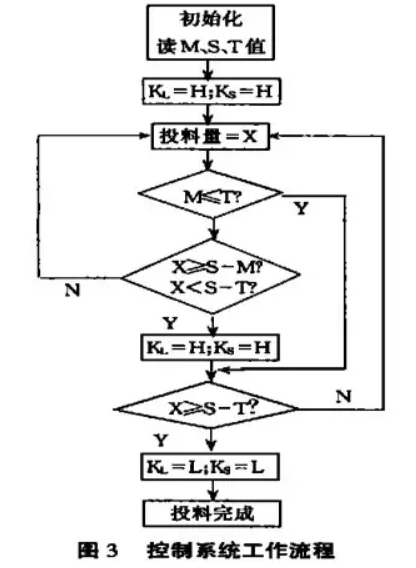

等角分布于反应釜下面的 3 个称重传感器将反应釜内的流体质量信号通过测量电路送给处理机, 计算得到的流体质量 X 显示于显示器中。 键盘设定系统可以设定多个设定点, 每一个设定点可以设置设定值S, 慢进值 M 和提前量 T 。输出控制量 K L 和 K s 分别通过逻辑驱动电路控制进料大阀F L 和进料小 F s 开启和关闭。

控制量 K L 和 K s 的逻辑电平( 高电平 H 和低电平 L) 与设定值之间的关系为:

X

K L =H( 大阀开)

K s =H( 小阀开)S -M≤X

K L =L( 大阀开) K s=H( 小阀开) X ≥S -T :

K L =L( 大阀关) K s=L( 小阀关)

当反应釜中的流体质量 X 远小于设定值 S 时, 控制量K L 和K s 同时输出高电平, 大小进口阀同时打开快速进料。

当 X 增加到比较接近设定值 S 时( 与设定值 S 的差距S -M 为多少才算是比较接近, 可根据实际系统或经验, 通过调整 M 确定), 关闭大进口阀, 由小进口阀慢速进料, 以减少流动动态误差。 也就是说, 有质量为 M 的流体是仅通过小进口阀慢速进入反应釜的, 这正是慢进位 M 的意义。

当 X 快达到设定值 S 时( 与设定值 S 的差距 S -T 为多少才算是快达到可根据阀后到反应釜之间管道的容量, 通过调节 T 确定) , 提前关闭所有进口阀。当关闭阀门后管道中的流体继续流入反应釜时, 正好达到设定值 S 。 所以, 提前量是提前关闭所有进口阀量,也就是阀后的管道容量加上关闭阀门需延迟的时间内通过阀门的流体量之和。可根据实际系统设定提前量 T 。

显然, 如果提前量 T 大于慢进值M , 则根据上述逻辑关系, 慢进值将不起作用。 实践证明, 对于进口管道比较小的系统, 不设慢进值也能起到较好的控制作用。

4 实际应用

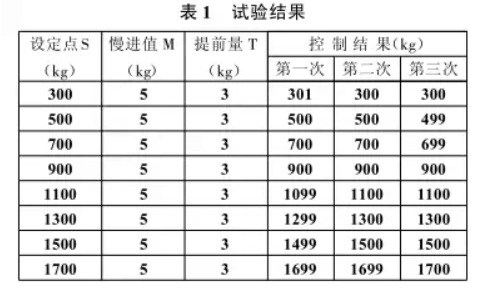

将该控制系统用于一化工厂的 2000kg 反应釜, 电子秤的分辩率为 1kg ,量程为 5000kg, 在各设定点上进行试验, 根据经验设定慢进值为 5kg, 提前量为 3kg, 试验结果如表 1 所示。

以 设定点为 1300kg, 其控制过 程: 当投入量远小 于1300kg, 大小进料阀同时打开, 快速进料, 进料达到 1295kg时, 关闭大进料阀, 由小进料阀慢速进料, 进料达到 1297kg时, 关闭所有进口阀。当阀后管道中的流体继续流入反应釜时, 正好达到设定值 1300kg 。

从表 1 的结果可以看出, 和手工控制方式比较, 该系统达到了较好的控制精度, 完全能满足生产配比投料的需要,提高了产品质量, 而且该系统操作方便, 适应性强。 对于不同的生产过程, 只需根据实际系统或运行经验,修改几个参数 M 和 T 等就能达到目的。

5 讨论

本系统在实际的使用中已经取得了很好的效果, 在条件许可时, 还可以在系统中增加变频调速装置。 控制系统以PLC 为控制核心, 采用 VVVF( 变频器) 和 SMC( 智能马达控制器) 来控制进料过程, 能够实现降低能耗和精确控制。 具体的方法是将传感器的变化值, 转化为 4 mA ~ 20 mA 的速度给定指令信号, 反馈给变频器, 变频器通过比较转速输出量与 PLC 程控速度给定之间的大小, 自动调节进料电机的转速, 实现进料计量的转速自动控制, 达到保证系统工艺参数在正常范围内变化的目的。 变频器输出的模拟量, 设定点信号全部进入 PLC 系统, 形成闭环控制, 同时实现相关联锁功能。 采用变频器的系统还可以设置就地和远方两种控制途径。 就地控制是在变频器处通过变频器面板进行操作或应急处理。远方控制分为远方手动和远方自动两种方式。在远方手动方式下, 操作员通过进料程控 PLC 系统的 CTR系统手动给定信号, 调节变频器。 远方自动方式下, 转速给定是在 PLC 系统中进行调节运算, 输出给变频器, 调节进料电机的速度, 使系统参数跟随给定值变化。 这样的系统可以极大地加快化工生产现代化的发展, 有利于化工生产管理和计量技术上一个新台阶。

本文源于网络转载,如有侵权,请联系删除

×

×