来源:网络转载更新时间:2021-06-18 13:34:06点击次数:2613次

1、概述

搅拌设备是将各种物料进行计量、输送和混合搅拌的大型成套设备,这些物料一般包括骨料(砂石)、粉料(水泥、粉煤灰、矿粉)、水、外加剂等[1]。从搅拌设备的生产工艺上看,主要有搅拌站、搅拌楼两大形式,目前多以搅拌站为主。

搅拌设备的发展历史已有一百多年了,但在我国的发展是从上世纪五十年代开始。从参考国外产品的状态开始,逐步发展到标准化的研发和生产,我国的搅拌设备技术已达到发达国家水平,特备在生产效率和控制技术上有自己独特的地方[2]。但由于发展迅速和国内一些客观思想,搅拌站技术在一些基础研究、安全设计等方面还需进行深入的探究,对计量系统的研究和改进就是其一。通过在硬件和控制技术的发展,使搅拌站的质量更加稳定和可靠。

2、计量系统

搅拌站传统的计量方法有两种:

一种是采用称量模块(或称重传感器)+显示终端(仪表):通过采集称量模块的模拟量或数字量信号,经传输把实际工况要求呈现在显示终端,这个过程一般需要PLC和PC来处理实际称重任务。

另一种是采用控制器直接或间接利用称重模块信号进行处理:直接利用PLC进行处理,或者利用显示终端显示+PLC或IPC等处理的办法[3]。

2.1方式一

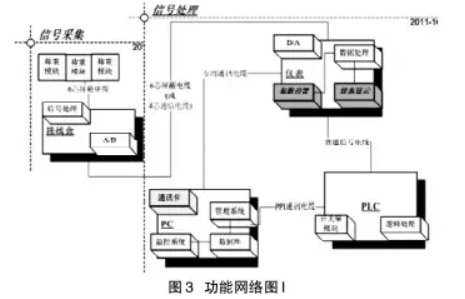

由于显示终端可以快速进行各种计量功能且该计量技术已经很成熟,具体产品包括仪表和承重模块,如图1所示;图2为常见的称重显示控制器组成的计量网络系统。

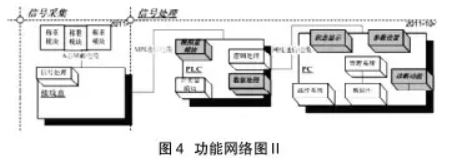

如图3中所示,称重控制模式为PLC+PC+终端仪表,其工作原理为:通过[PLC]启动显示终端[仪表]开始工作,由显示终端[仪表]完成配料中称量(粗称、精称)的工作;配料完成后[仪表]将配料信息再反馈给控制系统[PC];显示终端[仪表]具有配料(和配料状态显示保持功能),同时具有参数设置、配方操作、秤校订等设置功能。

除PC、PLC外,其中的关键部件为称重模块和显示终端仪表。显示终端比较好的品牌有常州托利多(合资),典型的搅拌站设备制造商有三一重工、南方路机等。

该技术降低了对控制系统的要求,但在核心技术掌握(需要二次开发)、升级服务等方面存在局限,同时还存在的以下技术问题:

(1)校秤操作比较麻烦。当秤参数变化时,对计量系统影响比较大,有时甚至是致命的。有些厂家升级了智能仪表,具备一定的智能诊断功能,如秤系数维护、量程判断等。随着科技发展,需要进一步提供完善的智能诊断,如秤系数自动诊断、动态差值检测等。

(2)由于设计几部分的连接,除称重模块和显示终端的连接外,一般需要处理PLC、PC和终端仪表之间的通讯;而通讯本身容易受如感应雷、感应电磁等干扰而出现异常;当然也会引入部分线路故障。

2.2方式二

针对以上方法的不足,国际上一些混凝土搅拌站厂商如LIEBHEER、AMMANN、SCHWING等采则用第二种计量算法[4],且目前使用状况良好;该算法易于实现通讯、网络升级、智能诊断等,为客户提供更好的升值服务。也有搅拌站控制系统专业厂家也采用类似处理方式,如DORNER控制系统。国内还有一些搅拌设备制造商对该升级算法进行了改进和简化:将称重信号用简化的仪表终端进行显示,用PLC进行控制算法,如徐州利勃海尔。

该类算法既有传统计量仪表的优点,又充分适应了科技的发展,但硬件、技术要求比较高,开发周期相对较长。目前国内厂家成熟运用该成套实现方案的厂家比较少。

本文立足于此类方式,根据对搅拌站行业计量过程工艺的掌握,设计一种用于使用PLC+PC直接实现仪表功能的}昆凝土搅拌站控制计量单元。

3、新型计量系统设计

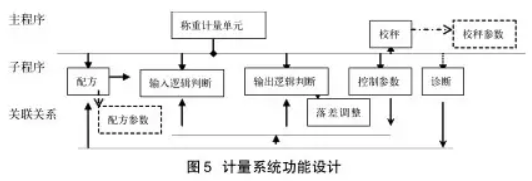

具体如图4所示:

通过PLC+PC的组合,利用PLC机型内部逻辑关系运算实现终端仪表称重功能,简化控制构成、减少通讯/线路故障、提高响应效率;利用PC的监控管理系统作用实现复杂的模拟量运算,实现人机交互和智能诊断及其实现。

该系统具有完全的自主性能,易于实现人机交互和网络功能;同时节约硬件成本。

3.1功能框架

根据计量功能,将各单元之间的关系表示如图5所示:

组成框架说明:

(1)配方:接受PC下传配方、对配方的有效性进行处理(判断和排队),扩展一配方管理;(2)输入逻辑判断:外部检测/处理信号判断;(3)输出逻辑判断:输出逻辑处理判断(手自动、滤波、落差);(4)控制参数:滤波参数/落差参数;(5)诊断:硬件故障、通讯故障、输入/输出异常,返回上位机进行人机交互;(6)校秤:线性标定,扩展一一秤系数管理。

3.2功能实现

如图4、图5所示,考虑设计一个称重计量系统,基本原理为:

通过PLC直接采集称重模块输入的称量模拟量或数字量信号,然后在PLC内部编程实现配方计算、配重运算、校秤和故障诊断等功能,利用PC实现一般的参数输入、状态显示/诊断等人机交互功能,其具体实现为:

(1)将称重模块输出的信号直接引入PLC对应模块,实现称重信号的采集。如果输入的信号为非标模拟量信号,可通过信号转换器进行处理;必要的,可加入滤波信号处理单元,实现对干扰信号的过滤。

(2)由PC输入生产配方传至PLC中。配方如含水率、百分比等数值的计算可由PC进行,亦可由PLC进行;同时可易于实现配方的一般性故障判断诊断;同时可利用PC人机交互的优势进行完全多配方系统管理如删减、修改、查询等等。同时,可考虑PC网络功能自动将配方参数进行联网管理。

(3)由PC输入配重控制的如精/粗称比例或绝对值、稳秤时间等控制参数,PLC根据生产工艺要求对称重任务逐一进行称量。同时,称量过程中,可不断检测称重信号的稳定状态并给出处理办法如断路停止、称量超差报警等,超差数值可在PC上设定;依据称量结果,易于实现人工干预或自动处理如扣秤或补料、落差手动或自动调整。

(4)配重结束后,各种配重信息如称量数据、故障信息直接传人PC。由于PLC控制配重的各种信息状态直接和PC通信,易于实现友好的人机功能;同时易于实现数据管理。

3.3落差算法

落差算法的优异与否直接影响成品混凝土的质量,而且对搅拌站的生产效率起着一定的提高作用。落差调整计算方法可采用模糊PID控制、差值修订法[5]等。

3.4校秤

称重模块的校订,直接通过PC操作即可实现,可采用普通的2点校秤原理。同时,记录校订的结果,易于对秤系数进行维护管理:在称重单元不发生变化情况下,直接进行数据的简单拷贝即可实现;对同类型的配置,简单修正即可。

同时,可通过PC对校秤结果进行管理和分析,如秤系数值存在较大差异时,实施提供报警提醒信息;当称量出现异常如超差等,即时提醒操作员进行干预或维护。扩展地,可通过网络功能,实现秤系数的监管和故障分析。

4、结语

经实验验证,本设计算法具有以下优点:

(1)采用PLC+PC的控制运算模式,可利用PLC内部程序设计替代终端仪表称重功能,降低了电气/通讯仪器仪表故障的可能性、提高了系统的可靠性和可维护性;

(2)实现了配方计算、配方管理、等操作的网络化管理;网络化的功能,还能便于远程监控、实时故障分析处理;

(3)实现了称重运算逻辑组织,包括精粗称、落差计算、时序控制等,实现了称重过程的实施监控和过程诊断,实现了称重的人机交互如扣秤/超差处理等;提高了校秤操作的简易性和称量数据管理的便捷性。

综上所述,本设计算法具有很强的实用性和推广型,不仅对提高搅拌站整体质量和技术水平有着积极得意义,更能为客户创造出更多的价值。

本文源于网络转载,如有侵权,请联系删除

×

×