来源:网络转载更新时间:2020-05-09 10:34:27点击次数:3551次

前言

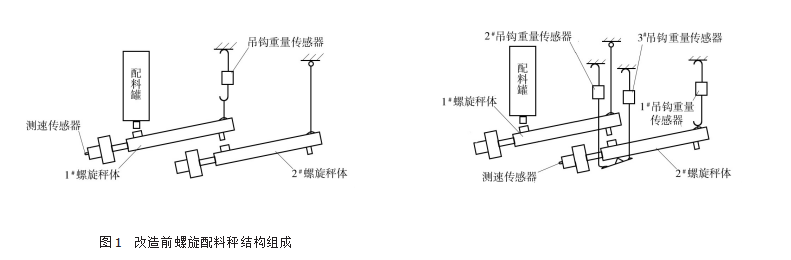

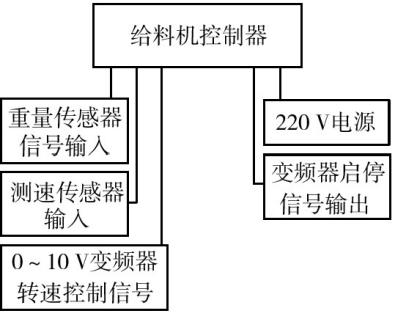

某炉渣超细粉厂螺旋式配料秤机械设备一部分由一个80t的料罐和2台螺旋秤体构成,电气控制系统一部分由1台软启动器、2台2.2mW交流电动机、一个限速控制器、一个起重吊钩称重传感器和1台给料机控制器构成见图1。

难题

更新改造前的电气控制系统设计方案,1#螺旋秤电动机顶端风罩安裝1只限速限位开关(速度传感器安裝在电动机风罩上型号规格GTS-211B-16)限速,进料口安裝起重吊钩称重传感器(YZC-500NG)、软启动器(GD200-2R2G-4,2.2mW)、给料机控制器(YN3000A2)构成给料机定量分析操纵。2#螺旋秤体由交流接触器立即操纵,50Hz飞速运行传输进料。试产期内出現超细粉产品品质不过关状况。经检测剖析明确是配料偏差大、不稳定造成的产品质量问题。一切正常配料预设值为1.9t/h,检验意见反馈具体值1.19t/h,容许偏差<5%,误差超过全部机械零部件都返回原点,等候下一打捆周期时间。

(2)电气设备自动控制系统根据机器设备姿势规定程序编写,在不一样时间范围各自操纵打捆机送带、送带机动作、夹紧、发动机压下、收带、迅速收带涨紧、加温电弧焊接、磨擦震动卡紧、制冷吹扫、裁切、伸出、收带、回起点等一系列连贯性姿势。打捆全过程最重要的姿势,即是涨紧和电弧焊接。在张紧全过程必须收带、迅速回到、轴力组织另外相互配合才可以进行。此全过程中一切一个不融洽姿势都是造成 收带太松、塑胶捆带造成碎渣等故障,导致捆带奢侈浪费和维护保养成本费(需人工服务吹扫)。

1.4打捆机电气控制系统

打捆机操纵构成由西门子PLCS7-300CPU系统控制、操作箱进行打捆机的各系统软件的单动/连动/顺序程序、当场限位开关检验各机器设备运作部位检验、光信号电子计数器分辨捆带运作部位、驱动器机器设备气动电磁阀和气动泵进行机器设备姿势等构成。与生产流水线CPU根据点到点硬布线方法传送打捆起动命令、打捆进行、打捆机故障、打捆道次等数据通信。系统控制特性为:顺控时,根据具体打捆机各姿势加工工艺次序及姿势時间,在程序流程上根据单脉冲廷时记时器,持续顺控传出命令驱动器打捆机本身电磁气动阀和气动泵进行具体机器设备姿势。

打捆机故障

打捆机历经日方工作人员调节资金投入运作后,因为当场具体和机器设备运作特性一直出現各种各样故障:①打捆机送带故障;②打捆机送带转盘故障;③刺刀不全自动及时故障;④电焊焊接不坚固捆带松掉故障;⑤不磨擦振动加温电焊焊接故障;⑥打捆捆带送带故障;

⑦夹紧断带故障;⑧张紧时捆带损坏破裂故障;⑨送带转盘进行姿势后不终止故障等。因此,不能够考虑当场平稳、持续高效率运作的规定。

0整改措施

1根据对工业设备姿势基本原理、打捆加工工艺基本原理、电气控制系统基本原理的剖析;对打捆机总体作出下列科技攻关更新改造:

2程序流程上调节迅速收带時间(70b250s改成200ms),机械系统上调节齿条张紧工作压力(由原先的0.05MPa调整为0.1MPa);降低捆带与送偏心轮的滚动摩擦,降低塑胶捆带碎渣,增加加工工艺维护保养周期时间(焊轮人工服务吹扫)。

3调节送带转盘的送带和收带气动泵的速率,使之与打捆机送带和收带速率一致,解决了送带盘没法全自动终止的故障。

4调节送带光纤传感器感应终止数据信号,控制柜改装观查孔,操作箱改装电气设备标示闪动数据信号,随时随地可观查到发动机是不是必须吹扫,解决了没法送带故障。

5提升程序流程,带领由原先的0.4m降至0.1m;完成每卷可节省捆带0.5m。折算每卷均值节省捆带18%。

6彻底完成自动化技术;由原先的2~三人手动式打捆,完成了工作台远程控制没有人实际操作化。

7完成进口产品的彻底消化吸收和消化吸收,防止因机器设备故障导致的外商工作人员到当场解决的昂贵维护保养成本费。

8获得实际效果

9以上调节和改善后,安钢热镀锌线打捆机已可以融入生产流水线的运用要求,打捆机故障率大幅度降低,故障分辨更为形象化和便捷。热镀锌打捆机的基本原理剖析及故障解决方案一样适用钢铁企业中的酸轧线钢链打捆机和连退线钢链打捆机,具备关键的效仿实际意义。

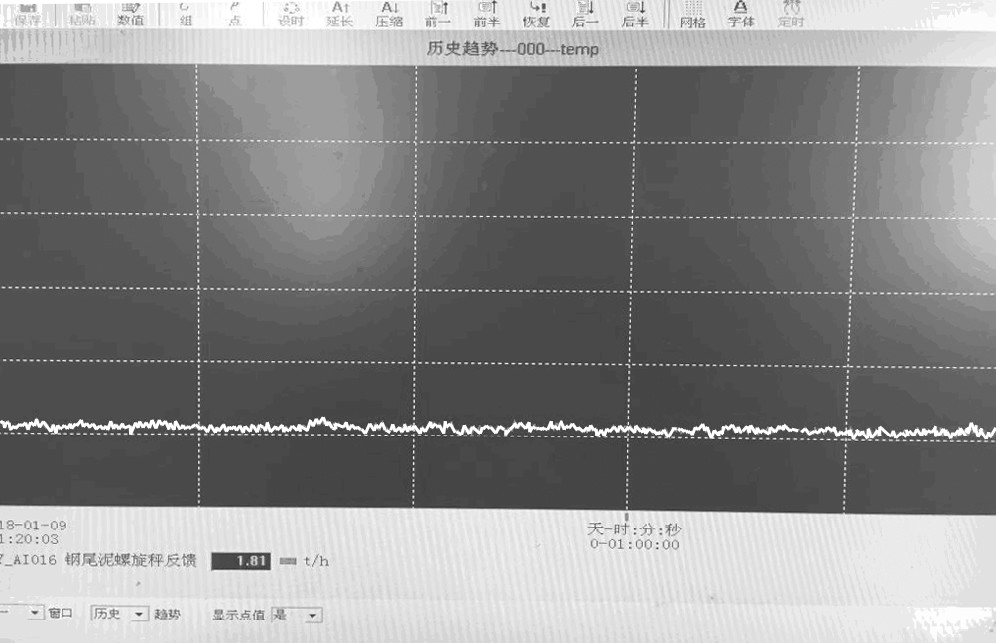

给出值范畴37.4%。按一定的時间把2#螺旋秤体出入口配料封袋过磅,一样确认偏差超过标准值37.4%。另外给料机控制器后台管理纪录显示信息出配料起伏大,配料偏差不稳定(图2)。

2根本原因

(1)入料难题。因为配料是以80t配料罐随意竖直掉入1#螺旋式配料秤体通道,有时候原材料坍落导致入料口阻塞开料不畅,这时给料机控制器检验到原材料净重小于给出值,给料机控制器传出加快数据信号,电动机加快运行;开料平衡时,给料机控制器检验到量控制器数据信号,键入到给料机控制器的数据信号平稳、真正,再由给料机控制器操纵1#螺旋体电机变频器操纵电机额定功率,完成平稳、真正的给料量操纵。

给料机控制器再次设定,充分考虑开机后加上原材料根据1#球菌后进到2#球菌有一个时差和原材料坍落导致球菌遭受阻塞,因而再次设定给料机控制器一部分主要参数,在仪表盘操纵一部分,把迅速操纵改成中等速度操纵、把PID设定的時间从1s改成4s。

保护接地。3只起重吊钩称重传感器輸出线串联(给料机控制器容许8只称重传感器数据信号串联连接)收到屏蔽双绞线上,再收到给料机控制器的称重传感器数据信号键入端;限速控制器收到屏蔽双绞线上,再收到给料机控制器的限速控制器数据信号键入端。别的布线不变化。

4结语

螺旋式配料设备更新改造后,历经一年多的生产实践,超细粉经检测单位检验达标率100%,图5显示系统运作全过程中配料相对稳定、沒有大的起伏,加上原材料偏差平稳在4.74%,合乎超细粉原材料净重相当于给出值,给料机控制仪表传出降速数据信号,电动机降速运作。那样往返经常加降速,是造成原材料给出偏差的一个缘故。

控制器安置难题。1#绞龙有1只控制器悬吊训练在出入口,入料端由机械设备可旋转组织固定不动,安置1只称重传感器不可以彻底、精确地检验出具体净重,从图2能够看得出,一切正常配料预设值为1.9t/h,检验意见反馈具体值1.19t/h,控制器沒有彻底检验到具体料重,是造成偏差的另一个缘故。

给料机控制器设置问题。给料机控制器的PID(Propor-tionIntegrationDifferentiation,占比積分微分)设定存在的问题,沒有充分考虑原材料冲击性造成不稳定,给料机控制仪表高等数学基本参数过小,反映过快、時间过短,也是造成偏差的缘故。

3更新改造对策

把限速控制器改裝在2#螺旋秤体电动机顶端风罩上。

把起重吊钩称重传感器改裝在2#螺旋秤体上而且提升2只起重吊钩控制器。3只起重吊钩控制器把2#螺旋秤体悬在空中吊着(图3),2#配料的品质偏差<5%的规定。

秤体彻底由起重吊钩控制器支撑点,解决了单根起重吊钩控制器的缺陷;因为2#螺旋秤沒有遭受加上原材料的冲击性运作平稳,吊钩秤称重传感器精确测量数据信号也平稳。

本文源于网络转载,如有侵权,请联系删除

×

×