来源:网络转载更新时间:2020-05-09 09:46:57点击次数:3290次

随着工农业的快速发展,对连续累计自动衡器的需求也愈来愈大,称量的准确与否已成为影响人 们生产生活的一个重要因素,这对配料秤的性能和 质量提出了更高的要求。以往的配料秤都采用8 位51系类的单片机进行控制,而且在数据采集模块采用的芯片转换位数小[1],传统的配料秤由于存在计量精度低、稳定性差、控制有滞后等缺点,论文采用 AT91SAM7X256 单片机设计了配料秤控制器,提高了测量精度和稳定性,并能实时控制。首先主要介绍了配料秤的基本组成结构、称重原理, 设计了硬件电路,介绍了各个模块的硬件功能,包括芯片选择、器件大小的选择等。在此基础上,设计了配料秤控制器的软件部分。

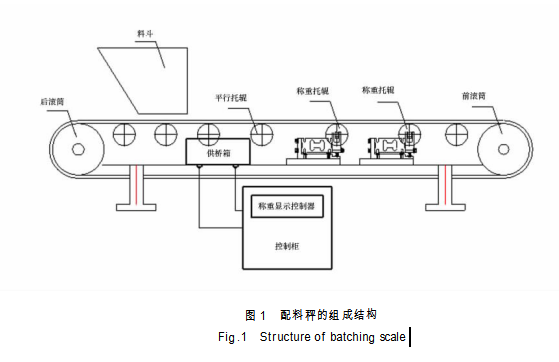

1 配料皮带秤的组成结构

先对被称量的几种物料给定一个质量比例,对这几种物料进行累计计量并定量配比的衡器称为配料秤。配料秤大体上可分为两部分:机械秤体和 变频控制,变频控制主要是变频器和电机,机械秤 体包括运输皮带、秤架、平行托辊、大皮带、称重托 辊、前后滚筒等。由于该配料秤采用双通道设计, 因而有两个速度通道和重量通道[1],当一个通道出现故障时,另一通道仍能正常工作,提高了配料效率。配料秤的基本结构图如图1所示[2]。

在配料皮带秤的运行过程中,首先由给料机进行加料,物料落到运输皮带的落料段后,经由运输皮带传输到达有效称量段,同时,装在称量段的四个称重传感器分别感受到重量信号,并将重量信号 转换为电信号,送入单片机。单片机采用累加法来 计算物料重量。配料秤控制器将通过仪表盘显示瞬时流量值,并将瞬时值与给定值不断进行比较, 得到瞬时偏差。对偏差进行 PID 控制后,单片机发出控制命令控制执行结构———电机发出动作,通过不断的调整电机转速来改变配料秤的瞬时流量, 不断减小偏差,使控制效果达到最优,提高了配料秤称量的精确度[3]。

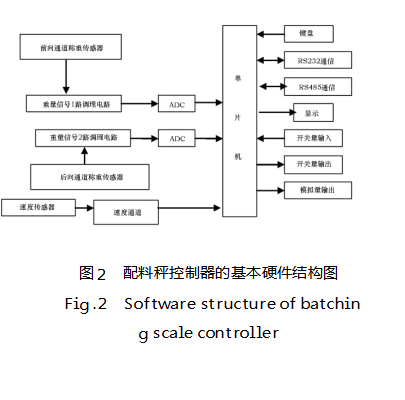

2 配料秤控制器的硬件电路设计

配料 秤 控 制 器 的 硬 件 电 路 部 分 主 要 包 括AT91SAM7X256单片机最小系统电路、3.3V 电源电路、键盘与显示接口电路、速度通道电路、重量 通道电路(两路)、通信电路等基本电路。由于采用 了无测速传感器技术,有时可省去速度通道电路。整体硬件结构图如图2所示。

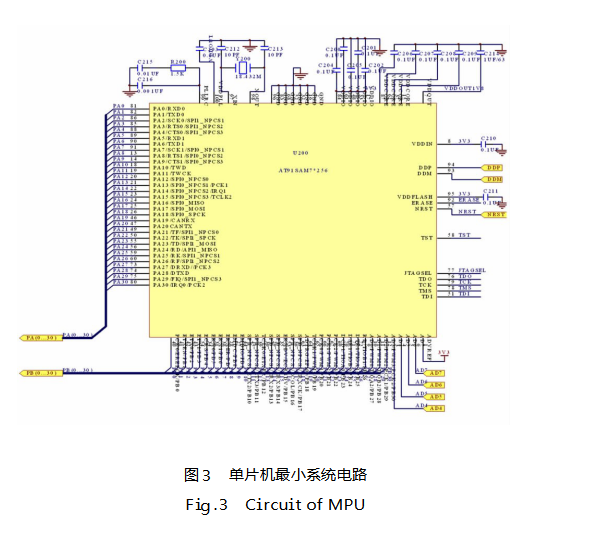

2.1 AT91SAM7X256单片机最小系统电路[4]

配料皮带秤控制器的主控芯片采用美国 AT- MEL 公司生产的 AT91SAM7X256 单片机。该单片机集成了 ARM7TDMIARM Thumb 处理器,有高性能的32位 RISC 架构,高密度的16 位指令集,具有低成本、低功耗、稳定性强等优点,能够满足设计指标要求。AT91SAM7X256 单片机最小系统的电路如图 3 所示。该电路中,电 源电压: VDDIN = 3.3V,VDDIO = 3.3V,VDDOUT = 1.8V,VDDCORE=1.8V ,VDDFLASH=3.3V。

单片机外接18.432MHz的晶振。PA11 和 PA10这两个引脚被配置为I2C 模块的引脚,单片机与铁电存储器FM24C16通过这两个引脚相连。

2.2 键盘、显示接口电路

键盘与显示接口电路通过 SPI接口和单片机进行通信。采用BC7281作为该电路的控制芯片, BC7281是8 位/16 位 LED 数码管显示及键盘接口专用控制芯片,它的驱动输出极性及输出时序均 为软件可控。显示电路用于4 位流量、8 位累计量以及控制器的工作状态等的显示。键盘电路上安有20 个键,分别是上下移动键、6 个功能键(主要用于控制调零、挂码、实物标定、数字输入等)、10个数字键、锁键、结束键。

2.3 3.3V 电源电路设计

|

|

2.5 通信电路

设计采用 RS-232C 和 RS-485 串行通信电路, RS-232C 是目前最常用的一种串行通信接口,主要用于短距离的通信,如配料秤和上位机的通信。配料秤控制器采用SP3232芯片实现 RS-232C 通信。 RS-485主要用于长距离的通信,如与现场的其他设备进行通信。

3 配料秤控制器的软件设计

由于整个配料秤控制器软件庞大、复杂,因此该 设 计 将 FreeRTOS 操 作 系 统 移 植 到 AT91SAM7X256单片机上,将复杂的系统分成各个任务,分模块进行执行,合理而有效的利用了CPU 资源,使应用软件的设计更为简化,而且该系统具有多任务处理能力,便于其进行实时、同步、可靠的处理数据。配料秤控制器的主程序是将 Fre- eRTOS操作系统移植到 AT91SAM7X256 单片机上,首先配置各处理器,初始化系统。接着开启各 个任务,分别为秒任务、皮带速度和重量检测任务、电机转速控制任务,通信任务,各个任务轮流执行。

FreeRTOS操作系统主要负责协调各模块任务之间的工作,给各子程序合理的分配空间。通过程序 设定任务执行的优先级,优先级高的任务先执行。控制算法的软件流程主要为:开始→给定设定值→ 计算偏差、偏差变化→PID 控制→输出→结束。

4 讨 论

由于配料秤的工作现场环境恶劣,传统的51系列的单片机控制精度低,不足以满足现场的需求。采用32 位的 ARM 系列单片机后,经过实验测量,其精度可达到1%。

5 结 论

该配料秤控制器基于 AT91SAM7X256 单片机设计,实现了对配料秤流量及时、准确控制,从而 可实现各物料流量的准确配比。经砝码标定可得, 将0.1t 的标准砝码放到秤架上,显 示器显示 0.099t,称量精确度达到1%,并具有抗干扰性强、控制实时性强,但其对现场的随机变化缺乏控制的灵活性。

本文源于网络转载,如有侵权,请联系删除

×

×