来源:网络转载更新时间:2021-08-06 14:43:12点击次数:2568次

水泥包装是水泥生产、销售的重要环节,也是水泥生产的最后一道环节.一条完整的水泥包装生产线一般是由上料系统、料位控制系统、定量包装系统、控袋系统及输送系统组成的,定量包装部分是生产线上最重要的部分[1].目前中国中小型水泥厂生产的包装生产线中,采用的仍是老式的机械杠杆式包装机,这种包装机体积大,结构复杂,粉尘大,而且计量的精确度比较低,水泥包装袋重不容易控制和调整,操作工人在操作过程中的劳动强度很大,先进的仪器价格较高,无形中会增加产品的生产成本.所以,研制出经济实用的定量包装控制系统是非常有用的.考虑到水泥包装环境恶劣,为了提高袋重的合格率,提高生产效率,结合单片机具有体积小,功耗低,运算速度快,抗干扰能力强等特点,可以在包装机械中使用单片机,使包装技术与单片机技术相结合,实现机电一体化控制,从而提高包装机械的自动化程度、运行可靠性和稳定性[2],利用软件对包装机进行自动校零、动态调整等全自动控制,使水泥的包装生产过程实现自动化.

1系统总体设计

1.1系统功能分析

结合水泥生产线的特点,所设计的控制系统主要具有以下功能:(1)可以为生产过程的机电装置提供必要的保护措施,能够自动识别传感器信号开路或短路故障;(2)具有自动调零功能,实时检测装袋的重量,经过数据处理后送3位LED数码管显示.当袋重的误差在设定的范围内波动时,可以直接由主机发一控制命令,继电器动作关闭阀门,同时计数器加1,表明装了1袋.当连续5袋或以上均超过或低于标准值时,则由主机实施动态调整,即提前或滞后关闭阀门;(3)有死机和应急处理措施,当变送器在工作过程中,超过一定时间没有将信号传入主机,主机则发出报警信号,等待人工处理;(4)一个包装单元(可以是箱、袋)应能在1~50kg计量的范围内随意设定,当袋重不在设定值范围内,超过误差许可的范围时,经过5次调整均无效时,由主机发出报警信号并停止袋装,等待人工处理.

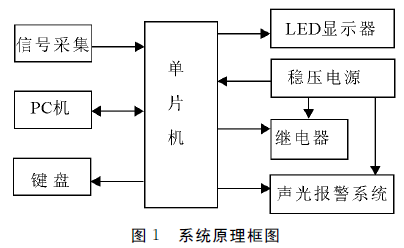

1.2系统原理

该定量包装电气控制系统主要由PC机、单片机、重量变送器、按键电路、LED显示器、声光报警系统、稳压电源等部分组成,整个控制系统的组成框图如图1所示.信号采集应用重量变送器,用来将水泥袋重转换成工业标准信号(如4~20mA,0~5V),来自变送器的电信号接入单片机芯片的I/O接口,通过A/D转换将模拟信号转换成数字信号,通过提高A/D转换的时钟频率并调整有关外部元件数量,从而保证系统称量精度.主机完成数据的输入计算、比较并输出相应的显示、报警、控制等信号.

2系统硬件设计

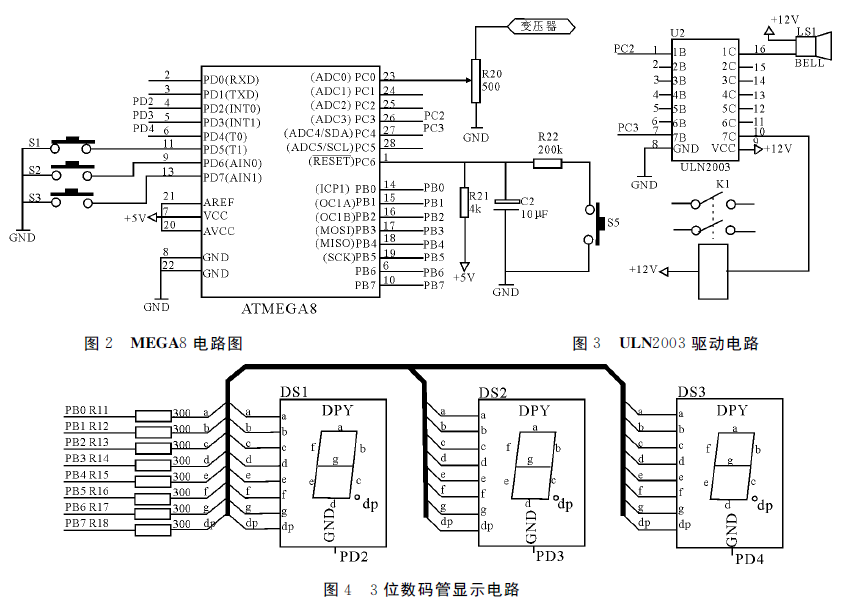

核心控制电路采用美国Atmel公司的Atmage8单片机,作为一款高性能、低功耗的8位AVR微处理器,具有其他单片机许多功能如自带FLASH程序存储器、看门狗、EEPROM、同/异步串行口、TWI、SPI、A/D模数转换器、定时器/计数器等和多种功能增强可靠性的复位系统,具有降低功耗抗干扰的休眠模式、品种多门类全的中断系统、输入捕获和比较匹配输出等多样化功能的定时器/计数器、具替换功能的I/O端口等[3].电路如图2~5所示,在水泥生产的过程中通过重量变送器DBZ-2进行信号的采集,将水泥包的重量转变为标准模拟量,通过负载,把模拟量输入到ADC0口,片内的A/D转换器将模拟量转换为数字量,由主机进行比较处理后,送到3位LED显示器进行显示.当1袋水泥的重量符合误差范围内要求则对其进行包装,包装好后,同时片内的8位计数器加1,然后同时由主机发出命令,通过PC3口控制电磁铁关闭阀门.在水泥生产中,当连续5袋或以上均超过或低于标准值时,则由主机实施动态调整,即提前或滞后关闭阀门.当袋重不在设定值范围内,超过误差许可的范围时,经过5次调整均无效时,由主机发出报警信号,通过PC2口控制报警电路.当机电装置发生故障时,通过PC2口发出报警信号.端口PB(0~7)控制8段数码管,3个按键分别接PD5、PD6、PD7口.

3个按键控制包装量,占用比较少量的I/O口.采用非矩阵式键盘,这种简连接方式使得程序对按键的识别变得非常容易,将每个按键的一端接地,另一端分别接到PD5、PD6、PD7,采取查询的方式来实现按键的识别,这时CPU只要一有空闲就调用键盘扫描程序,查询键盘,识别键值,并予以处理.

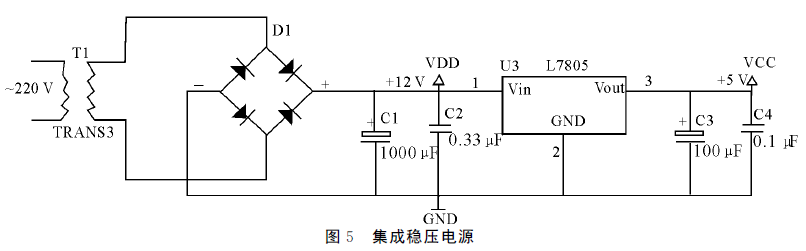

显示器电路采用3位8段LED动态显示.其中段码线占用了1个8位I/O口,即PB0~PB7,而位选线占用1个3位I/O口(PD2、PD3、PD4).各位LED能够同时显示出与本位相应的显示字符,必须采用动态显示方式,即在某一时刻,只让某一位的位选线处于选通状态,而其他各位的位选线处于关闭状态.同时,段码线上输出相应位要显示字符的段码.这样在同一时刻,3位LED中只有选通的那1位显示出字符,而其他两位则是熄灭的.同样,在下一时刻,只让下一位的位选线处于选通状态,而其他各位的位选线处于关闭状态,在段码线上输出将要显示字符的段码,则同一时刻,只有选通位显示出相应的字符,而其他位则是熄灭的,如此循环下去.

当有故障发生,则发出报警信号,主机由PC2口通过2003驱动芯片对12V的有源蜂鸣器进行驱动,声音报警提示.主机由PC3口通过2003驱动芯片对继电器进行控制,从而实现控制阀门的闭合,完成水泥包装的要求.

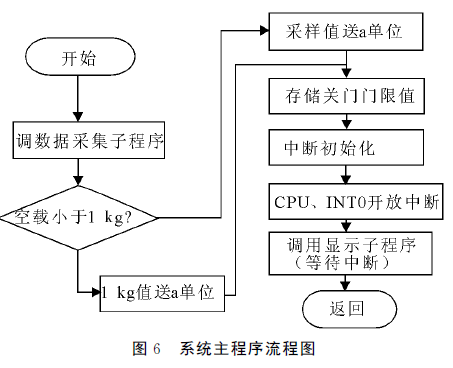

Atmega8单片机的电压源要求是+5V的固定电压,选择78系列的集成稳压器7805.稳压电源电路如图5所示,电源部分分两路,一路直接提供12V的直流电源,主要是提供给继电器和蜂鸣器及2003驱动芯片使用的,另一路通过三端稳压芯片7805稳压成5V直流电源提供给Atmage8单片机使用.

单片机应用系统中,数据通信主要采用的是异步串行通信方式.在设计通信接口时必须根据需要选择标准接口,并考虑电平转换、传输介质等问题.现在已经颁布了很多种串行通信标准总线.如RS-232、RS-422、RS-485等.PC机和大多数仪器仪表及数字化设备中均采用的是RS-232串行通信标准总线接口.

3系统软件设计

控制系统硬件部分以单片机为核心,元件不仅要完成袋重的实时检测、显示、电磁铁的关门动作以及计数器的记数等功能,还要完成系统的自动调零、动态调整、人为装卸干扰以及发出报警信号等.为了便于调试和修改,系统软件采用C语言进行编程,分为主程序和几个子程序模块,这几个模块分别为:数据采集子程序、外部中断子程序、完成超欠量的动态子程序、显示子程序.系统主程序如图6所示.当空载放大器输入值小于1kg时,将此时的采样值存入a单元,否则将1kg所对应的采样值存入a单元作为系统自动调零初值.关闭门限初值设为50kg,存放在b单元中,以便与每袋的实测值进行比较,从而确定超欠量调整是否进行.中断初始化后,反复调用显示子程序,实时显示袋重测量值.当A/D转换器转换1次,就向单片机发出1次中断.在中断服务程序中完成数据采集、运算处理、码制转换以及比较判断、动态调整等.

4结语

定量包装机械总的趋势是提高自动化、生产率、灵活性、技术含量和先进程度.该控制系统设计通过应用AVR单片机Atmage8实现水泥生产中的定量包装和水泥包计数,对出现故障进行报警,及控制电磁铁对阀门动作等功能,实现水泥生产线上定量包装和计数主要的功能,这些功能保证了在水泥包装生产中水

泥包重量的准确性以及计数的精确性,另外还为生产过程的机电装置提供必要的保护措施,能够自动识别传感器信号开路或短路故障.在产品开发当中,资金投入相对较少,成本不会很高,并且适合应用于其他各种物料的定量包装生产,比如水泥、尿素、饲料、食盐的定量包装,在市场上具有良好的实用价值,市场很广阔.

本文源于网络转载,如有侵权,请联系删除

×

×