来源:网络转载更新时间:2020-09-30 11:51:22点击次数:4606次

0引言

铁矿石主要为大宗散状物料,港口长距离输送铁矿石主要以皮带作为载体[1-3]。目前山东港口集团日照港股份二公司拥有6台堆取料机、4台装车机和27条带

式输送机,皮带总长约16.8km,在实际港口矿石的卸船和装车作业中,司机室一般由单人作业,要兼顾较多的生产环节,很难达到面面俱到,如果出现疏忽,将造成堆取料机、装车机等大机故障等重大损失。为了解决这个问题,最好将大机作业数据传输到后台中控室,并通过逻辑分析,智能提供报警信号,这样可以实现由单独的前端显示,变成前端显示、后台报警的作业模式,由人工观察变为系统自动报警,更好地杜绝安全隐患。为了及时掌握和控制各类带式输送机上物料流量状况,保证安全生产,需要通过皮带秤对皮带上物料的流量信息及时采集记录。随着智能电子皮带秤的快速发展,流量监控成为可能[4],然而,据现场考察和皮带秤生产厂家了解,6台堆取料机皮带流量秤积算器没有配备通讯接口板,4台装车机和2条带式输送机无通讯连接,相关线缆接口都需重新配置,因此设计通用接口实现远程的监控管理尤其重要。

1皮带秤系统设计原则

1)稳定可靠性

监测系统在港口环境中使用,应该适应港口生产环境,能够提供7×24h的稳定可靠运行,保证生产的连续性和安全性,因此系统新增硬件设备需为工业级设备,且满足-20℃~70℃的工作条件。

2)操作便捷性

系统操作界面应该符合人机界面设计原则,操作简单便捷,现场设备应该模块化设计,易于故障检修维护或是设备更换。

3)开放易拓展性

皮带流量监测系统后续将被皮带智能监控项目集成,故需要开放数据相关接口以及通信协议,支持OPC和RestfulAPI接口。

2皮带秤系统设计方案

2.1设备通信接口

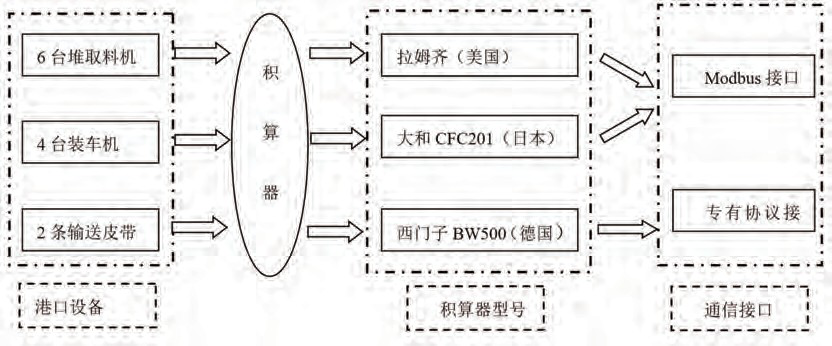

6台堆取料机安装的是MT2101流量计量仪表,而该型号的皮带秤流量积算器没有配备通讯接口板,只能单机司机室监测当前流量,无法实现远程输出通讯功能,且6块通讯板工作不稳定,4台装车机和2条带式输送机无通讯连接,无法监控流量。需要新增12台数据采集和通讯模块(串口服务器),实现6条堆取料机皮带,4台装车机皮带,2条输送皮带的皮带秤积算器的数据读取如图1所示。

图1设备通信接口

本系统中要读取的数据包括:带式输送机运行状态、皮带实时流量、皮带累计流量三组参数。

2.2系统结构组成

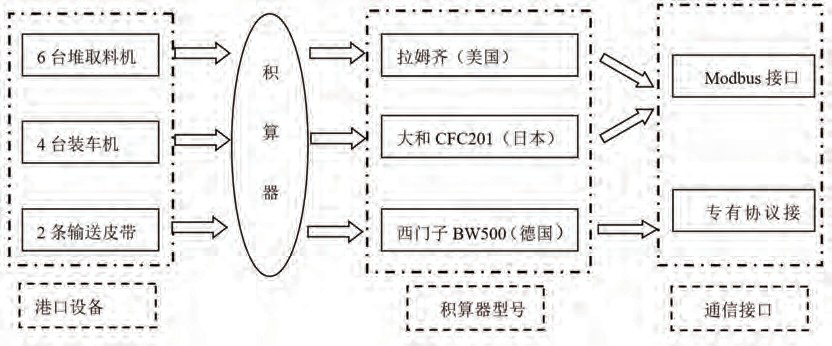

系统结构组成如下图2所示,系统主要分现场设备层、过程监控层、信息管理层。其中设备层的大机上面含有如图1所示的积算器,积算器通过通讯板卡或者特定接口与串口服务器连接后,通过架设的无线网络接入局域网中,监控终端采集数据后,直接显示在终端屏幕上,实现过程实时监控,并同步保存在关系数型据库中,系统将单独开发OPC服务器数据接口,供外部WEB终端和移动终端进行数据访问。

图2系统结构组成

2.3传输网络搭建

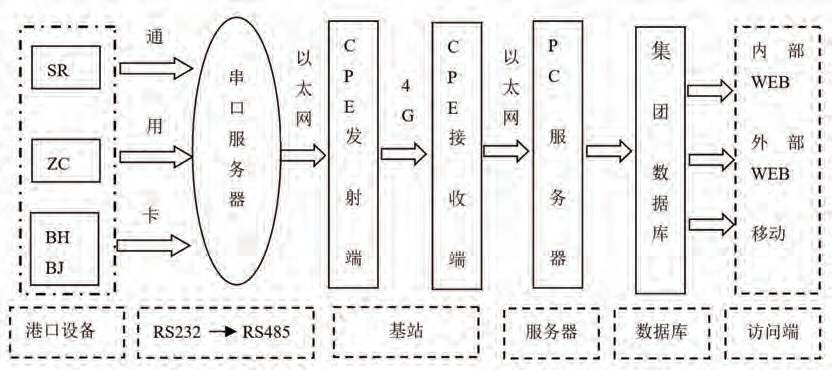

由于港口现场环境复杂,监控中心与堆取料机、装车机和皮带的距离远,并且大机沿轨道长距离移动作业,采用有线传输则非常困难,因此设计采用无线方式进行计量数据的传输,系统分为上位机、下位机(计量分站)组成的分散结构。由1台上位机通过无线局域网络连接分散在计量现场的下位机(计量分站)。皮带秤流

量计量仪表增加通讯接口板,仪表采集的皮带秤流量数据通过接口板将数据发送到无线以太网上,上位机配置OPC,公司内部其它管理计算机也可以通过网络查询上位机上的实时或历史产量数据库中的数据。

图3中SR、ZC、BH/BJ分别代表堆取料机、装车机和皮带线,属于港口现场设备层,串口服务器和基站属于过程监控层,服务器、数据库和访问端属于信息管理层。

图3传输网络搭建

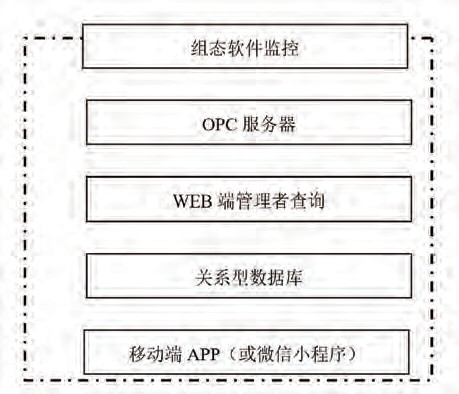

2.4软件架构与监控端

图4为系统的软件模式架构,其中目前使用的组态监控系统由易控软件开发,易控(INSPEC)是一套通用的监控和数据采集(SCADA)软件,亦称人机界面

(HMI/MMI)软件,俗称组态软件,易控组态软件本身为专门工厂级自动化应用量身定制,在稳定性、可靠性、采集速度等方面都有压倒性的优势,因此本系统继续采用易控组态软件进行监控部署。

3皮带秤系统系统功能

3.1流量监控

图5为流量监控画面,其中SR1-SR6分别显示6台堆取料,ZC1-ZC4分别显示4台装车机,BH1和BJ1分别为两个流程的皮带线,从示意图中可以看出主要数

据有:主积累、瞬时流量、载荷、速度等。系统可以有效地对设备物料输送流量的参数进行监控。

图4软件架构

3.2实时曲线

图5流量监控

3.4警报记录

图7历史曲线

图6为皮带秤监测系统对堆取料机、装车机、皮带实时流量的监测画面,根据实时曲线可以显示大机负载随时间的变化趋势和大机运行工况下系统变化的趋势,有利于卸船流程和装车流程中物料流量的控制,减少由于超负荷运转导致设备寿命的损伤。

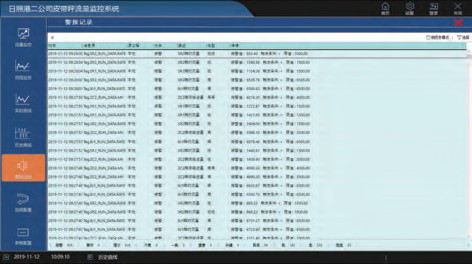

图8为皮带秤监测系统的警报记录,由于运输的货物种类(矿球、粉末、水湿货等)和皮带宽度不同(卸船流程1.8m、装车流程1.4m),因此需要根据流程设置报警的阀值,当皮带上的运载货物瞬间流量超过设定值,报警系统就会及时的显示和发出预警信号提醒司机调整流量。

3.3历史曲线

图6实时曲线

图8警报记录

图7为皮带秤监测系统对堆取料机、装车机、皮带历史流量的监测画面,在大机皮带秤数据传输过程中,带式输送机工作状态及工作参数以预设定的时间间隔进行自动记录,横坐标表示时间t/s,纵坐标表示物料质量m/t,记录内容为当前时间、大机工作状态、负载参数,通过历史曲线,可以和工艺图结合对应分析大机设备工作情况,及时查找出大机设备的故障原因。例如3#堆取料机在2019年11月12日05:43~09:43时间段内最

大流量为7438.12t/h,最小流量0t/h。历史流量曲线更能监测出卸船/装车流程工艺,这对评价卸船作业和装车作业的质量具有重要的意义。

4结束语

皮带秤流量监测系统实现了物料流量的实时远程监控管理,研究了皮带秤系统的组成结构及其中的关键技术,但该系统基站信号无线传输主要通过4G信号,在数据传输速度和传输能力上存在一定的不足,随着5G网络的广泛应用,基于5G信号的数据传输是下一步的主要研究方向。

文章来源于网络转载,侵删

×

×