来源:网络转载更新时间:2020-09-30 11:39:58点击次数:3708次

包装秤超差可分为一般超差和严重超差两种,超差范围在20~200g为一般超差,500g以上为严重超差。下面我就两种超差的排除方法分别介绍:

(1)第一种情况一般超差,解决这种超差较简单一些,我们可以排除设备故障原因,大部分都是控制参数设置不当及料斗内粘料或粘料脱落造成的,我们只需对控制参数进行修改和对落差(CPS)进行小范围的调整即可就决,具体方法如下:

①秤超差范围较小如50.25kg(大于设定的50kg),可适当增加落差数值。

②秤超差范围较小如50.65kg(小于设定的50kg),可适当减小落差数值。

(2)一般情况下,落差(CPS)数值一般控制在0.2-0.5之间较为适合,如设定值超过0.5时,应釆用改变大加料(SP1)参数来调整超差,而不再用落差(CPS)来调整,因为落差(CPS)值太大,将影响到测量精度。

(3)大加料(SP1)参数一般设定范围为12~15kg,设置细加料时间太短,容易造成波动,设置细加料时间太长,太大包装速度将太慢。

(4)如调整落差(CPS)和大加料(SP1)仍然无法消除超差,可釆用清零和校秤的方法来解决,清零和校秤方法如下:

零点校准:

①检查秤重传感器的周围设备的接触情况,是否有异物。

②确认“安定”灯是否亮,(英文显示,STAB),若不亮不能进行校准。

③操作零点校准,若重量值显示变成零时,校准结束。当重量显示值为0.00且“STAB”(安定)灯亮时,表示零点校准完成。

![]()

砥码校准:

①把小于秤重传感器最大量程的秣码挂到秤斗上;

②与零点校准一样,要确认是否有无关的负载干扰;

③确认“STAB”是否灯亮;

④用实物(SPAN)标准键操作设定磋码重量值,当显示值等于已设定的值时校准结束。

用50kg硃码校准(见图2)。

砥码重量值(根据实际5J码重量值设定)。

特别注意:只有在完成第一步(零点校准)后,才能进行第二步实物校准,否则将造成包装秤严重超差或控制器显示混乱。一般情况下只要进行零点校准就可消除超差。

![]()

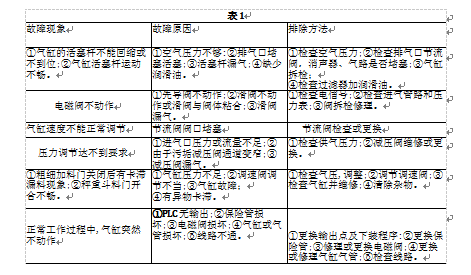

(5)第二种情况严重超差,造成严重超差的原因行复杂,根据经验我把其分为两大类:①机械原因;②控制原因。其中严重超差大部分都是机械部分造成的,其占故障率的98%以上。机械故障主要来自气缸、电磁阀、料门、料斗、料仓弧形门等几部分,这里需要特别说明的是料仓插板,其位置开的过大必然会造成严重超差(见表1)

在调整好参数的情况下,控制部分造成严重超差的几率很小,如在处理严重超差过程中,我们在巳逐步排除了机械原因后,我们可以检查控制部分。控制部分检查依据说明书里PLC接点部分,根据指示灯的通断即可非常清楚的得出结论。例如:当完成一次包装和刚刚运行时,大加料应打开而未打开,我们检查控制部分的方法为,首先应看PLC上输入灯是否亮,如灯亮,说明控制器完好,如不亮则控制器有问题,需按表中检查方式处理更换控制器。其次,我们再看PLC上输出指示灯是否亮,灯亮为有信号输出,PLC部分正常,反之则PLC故障,我们将线路更换到空闲的接点上在电脑里组态并下装程序,主要原因为PLC长期工作同时现场环境较差,造成控制柜内的粉尘较大使继电器触点发生粘连或烧毁。在确认控制部分无问题时,我们可以检查测量电磁阀的输入线路,应有24V电压,如有,则电磁阀故障,如没有则线路故障。其它如大小加料、放料、料门开关、切线、缝包机控制、传送带控制等都用同样的方法检查。通过检査控制部分没有问题后,再次确认调节参数,如没有问题,应立即重新检查机械部分并进行调整。

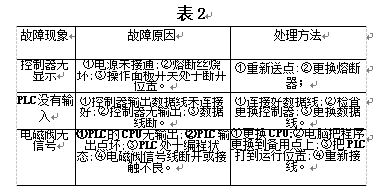

(6)控制部分故障现象、原因及处理方法如表2。

结束语:以上基本涵盖了CDJZF100050型包装机的包装秤在生产过程中的所有常见故障,快速、准确的判断设备的故障点和及时处理这些故障,将有效提高设备的运转率,为满足生产需要提供了可靠的保障。

文章来源于网络转载,侵删

×

×