来源:网络转载更新时间:2020-09-25 13:37:40点击次数:2930次

稳定土是高等级公路、城市道路、机场、码头、运动场等的基层施工材料。稳定土的质量与配料精度和搅拌设备的质量优劣关系非常大;稳定土的生产效率又与整套生产设备的运转方式、控制方法有非常密切的关系。随着社会的发展、科技的进步,稳定土的生产由原始的容器配料、人工手动搅拌混和发展到当今的大型连续式稳定土拌和站,控制方式也发展到电子计量、全自动控制。相应地,对拌和站控制产品的使用环境要求、抗干扰性、精度标准等各种技术指标要求也越来越严格。为了适应这一要求,我们研究制作出了新一代WCK-BZ系列稳定土拌和站控制系统。

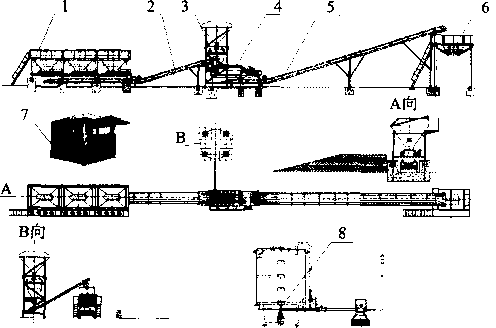

1稳定土拌和站系统结构组成

稳定土拌和站主要有骨料(或称集料)配料装置、粉料配料装置、供水装置、搅拌装置、喂料、出料装置、成品料储料装置和电气控制装置组成(见图1),其组成结构满足了实现连续生产的能力,形成了一个稳定土生产“工厂”。

1.骨料皮带秤配料装置2.喂料(集料)皮带装置3.粉料减法秤配料装置4.搅拌装置5.出料(成料)皮带装置6.成品料仓装置7.电气控制装置8.供水装置

图1WBZ稳定土拌和站系统结构组图

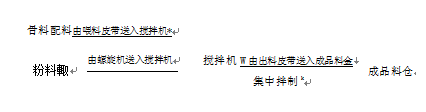

1.1生产工艺流程

根据稳定组份的特点,不同物料釆用了不同的配料方式。不易飞扬的骨料采用骨料储料仓、皮带秤组成,采用电脑动态称量配料计量方式;易飞扬的粉料采用封闭式筒仓和螺旋输送机配料,实现补料秤、减法秤双秤计量方式,从而达到了计量准确且精度高的效果;水则采用流量可调的泵阀方式。

各物料在不同配料方式下,实现的稳定土拌和生产过程为:各种骨料、粉料和水按配合比要求所确定的速度流入连续式搅拌机中搅拌,集中拌和均匀的混合料(成品料)流入成品料仓中待用。稳定土拌和设备的生产能力(率)通常用“t/h”表示。

扁平化的工艺流程见图2:

图2设备工艺流程图

1.2控制要求

根据上述稳定土拌和站的生产工艺流程要求,控制系统应能实现电子称重计量控制和生产流程电气控制两部分配合,保证设备正常运行,生产出符合配比要求的混和料,达到设计的生产能力(即生产率),满足工程需要。

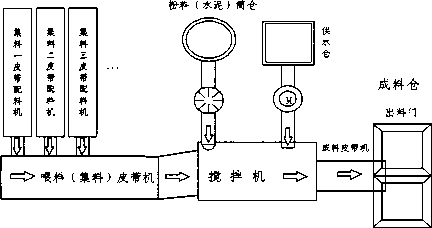

2控制系统总体设计及特点

WCK-BZ系列稳定土拌和站控制系统正是针对稳定土拌和站设备的上述要求研发制作的。该控制系统总结了以前同类各产品的优点,从功能、性能、稳定性、可靠性及可扩展性等方面进一步提高,图3为系统的工作流程示意图。

注:在图3中,空心箭头代表物料流动的起始和方向

图3系统工作流程示意图

2.1总体设计

系统设计分为了两层,即专用配料仪表层和后台管理计算机(上位机),配料仪表层主要功能是数据的采集、分析及运算处理;后台管理计算机主要功能是数据的记录、保存、生产的启停及各种信息的显示等。专用配料仪表解决了计量方面的人为因素干扰,把计量控制和生产管理功能分置于专用配料仪表和后台管理计算机,互不干涉,生产控制和报表统计同步进行,而且管理计算机也可作为生产备份机,提供了与上一级远程计算机的网络接口。

系统设置了自动和手动两种运行方式可供切换。在自动方式下(图4),无需人工干扰,后台管理计算机对各种工况自动判断,确保设备正常运转;手动方式下,后台计算机不参与生产过程的控制,仪表各种参数、配方数据及运行指令等都需要通过人工来设置完成,由仪表来控制完成生产配料,也称之为脱机模式。一般平时都是处于自动方式工作,手动方式只用于単个设备操作、调试、维护或检修。

图4全自动工作系统结构示意图

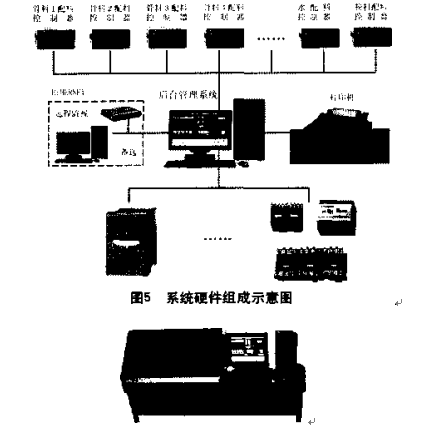

2.2控制系统硬件选型

根据稳定土拌和站设备的控制要求,控制系统外形结构体仍选用了行业普遍使用的琴台式设计,操作直观、方便,其硬件配置方案如下:

(1)配料仪表选用了康柏的KB31X系列仪表。该系列仪表具有连续配料控制的功能,且采用了业界先进的MSP处理器和高精度A/D转换器,仪表内部采用多级光电隔离和滤波环节,保证仪表的精度和稳定性;备有RS485标准通讯接口和一定路数的开关量I/O接口。该配料仪表可以对连续式皮带配料秤进行精确的物料计量控制;

(2)电机调速控制选用了日立变频器进行变频调速,降能节耗、无级调速,充分保证设备运行的可靠性;

(3)后台管理计算机选用了知名品牌的商用机,作为人机对话的窗口,用它来完成对整个系统的指令控制与数据的管理。后台管理软件运行于WindowsXP操作系统上,同时兼容在大家熟悉的Windows界面窗口上,符合日常操作习惯,对操作人员的培训工作也较为容易;

(4)根据行业要求打印的特点,打印机选用了EpsonLQ系列针式打印机,能满足同时打印多页副本票据的需要;

(5)电器元件主要包括按钮、指示灯、中间继电器、变压器、交流接触器及开关电源、接线端子等,通过这些电器元件的组合,完成系统指定的各种动作。电器元件的质量决定了一个控制系统的质量及寿命,本系统继续延用了质量过硬的、经过多年考究的知名品牌产品。如法国施耐德接触器、日本欧姆龙继电器等。

2.3控制系统电气电路设计特点

2.3.1电气安全性方面

(1)设有钥匙开关、急停按钮开关。当设备出现故障,可以在紧急时按下急停按钮,强制停机,以免设备受损;钥匙开关可对设备断电后进行锁定,方便管理。

(2)电源方面采用了强、弱电分开的形式,层次分明。基于安全性和抗干扰两个方面来考虑,操作面板上的按钮、指示灯等采用小于安全电压的直流24V电源,而交流220V电源主要是用于交流接触器线圈供

图6系统操作台实物图

电,并且通过380:220的隔离变压器取得的。这种设计的优点一是配件供应方便;二是当总线路上发生故障,三相严重不平衡时,220V控制电压变化不致于太大,保护系统中电器元件,如果直接取相线和零线的220V,常常会由于线路三相不平衡造成控制电压波动比较大,容易损坏控制元件。这样对整个控制系统来讲,电源的输入(供电)只需接入三相380V电源即可,无需接入零线。

(3)设有相应的警铃控制,方便提醒现场人员。

2.3.2电气工作可靠性方面

根据稳定土设备的控制要求,结合连续生产的工作流程,设计了关键控制点之间的自锁互锁。

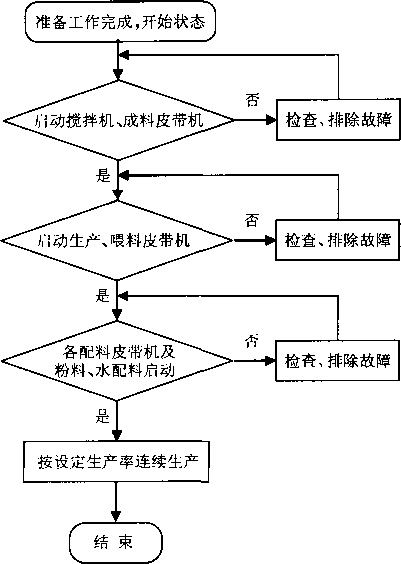

国内同行常采用直接控制的方法,搅拌机、喂料皮带机、成料皮带机、配料等各自直接启动。电路虽然简单了,但整个系统的控制完全由操作者决定,人为因素就增多了,往往可能出现生产流程上的错乱,或是哪一个环节出现异常,其它环节不能及时停止,导致设备工作异常,甚至是生产事故、质量事故。为了避免此类事情发生,WCK-BZ控制系统设有了如下的互锁关系:

(1)搅拌机和成料皮带机首先分别启动运行,

(2)在搅拌机启动与生产启动间设有电路互锁,即在保证搅拌机运行正常后,方能启动生产,同时让喂料皮带机启动,这样做可避免物料堵塞搅拌机或是搅拌机带载启动的情况出现,

(3)生产启动与各骨料配料间设有电路互锁,即各骨料配料皮带机又是在喂料皮带运行正常后,将物料送到喂料皮带机,再由喂料皮带机送向搅拌机;

(4)当骨料进搅拌机时,粉料(水泥、石灰等)和水同时加入搅拌机中;

(5)物料在搅拌机中搅拌混合均匀后,混合料由成料皮带机送入成料仓待用,

(6)过程中搅拌机、喂料皮带机、或是任何一种物料出现故障停机,之间的联锁将起作用,整个设备将全部停机,避免了出现废料、事故等意外情况;

(7)生产结束,按启动顺序的反向依次停止即可。

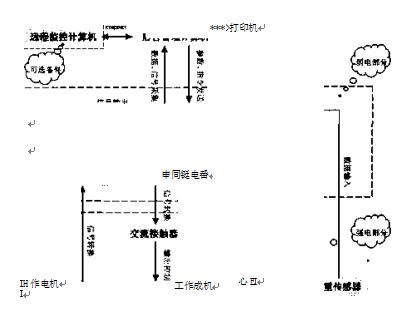

图7为系统实现可靠工作的流程图。

图7系统工作过程流程图

2.3.3电气电路可扩展性

骨料采用了连续式配料仪表KB310,方便扩展。

KB310配有RS485通讯接口,后台计算机通过485接口可管理监控多台配料仪表。控制系统可根据设备所配备的不同物料种类增设相应的控制,在稳定可靠、通用性强的基础上实现任意扩展,方便的构成不同要求的控制系统。

2.3.4变频调速方式

配料电机采用了变频调速方式控制,可实现无级平滑调速,调速范围宽,特性曲线好,控制精度高,节约了能源、降低了用户的生产成本。

KB31X配料仪表与变频器之间通过4~20mA的电流信号进行全自动闭环控制,仪表在动态控制模式下,根据模糊算法,调整变频器的频率,使得实际出料量达到设定值。变频调速系统起动是从低速开始,频率较低,加、减速时间可以通过相应的参数项任意设定,加、减速时间比较平缓,起动电流较小,对电网及系统无冲击,延长了设备的使用寿命,减少维修量,节约维修费用;同时采用变频器控制,系统的保护功能得到了进一步加强,具有过压、过流、欠压、断路及短路等保护功能。

这种调速方式不仅延长设备的正常工作周期,而且使操作和控制得以简化,从而提高了整个设备控制水平,满足了提高生产率、改善产品质量、提高设备自动化程度等要求。

2.4控制系统软件设计特点

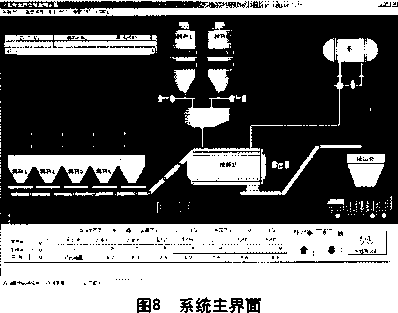

后台管理系统是在VB高级语言编程环境下完成的,界面延用了Windows操作系统的风格,友好直观,动画逼真,符合人们的操作习惯。

本系统采用图像数据叠加技术,将整个生产工艺流程模拟在屏幕上,各装置的运动与停止状况随时都能显示出来,且适时弹出提示窗口,使各种提示信息、故障信息可视化,操作人员从计算机上即可监看到整个稳定土设备的运行状态。操作简便,鼠标是基本控制器,它可指挥整个拌料系统的启动运行和停止以及数据的打印等。后台计算机各环节之间釆用RS232/485通讯协议转换器和各配料仪表进行通讯联接。

后台管理系统的主要功能包括系统启动、生产率设置、参数设置、系统标秤、配比设置、报表打印等,图8为系统的主画面。

(1)系统启动:当整个设备准备完毕,且经过手动试机成功后,点击此按钮,可以启动整个拌和设备,运行过程中,如果某个环节出现故障,则实时弹出提示窗口,帮助操作人员及时处理。

(2)参数设置:包含了各物料之间的配料延时设置、生产记录数据记录时间设置、系统密码设置及系统配置设置。其中“系统配置”项,体现了该套软件的扩展性。例如当稳定土拌和设备标配为4种骨料,如果工程只需用3种骨料的配比混合料时,则只需在此进行设置即可,设备即能以3种骨料的方式工作,有效屏蔽第4种骨料的数据通讯及相应控制,而不影响整个生产流程。同理,也可增加骨料的种类到5种。设计良好的程序代码允许对不同配置的设置实现控制功能,这样做提高了控制系统的通用性,方便了用户随时组建不同的稳定土拌和设备配置,而无需再购买软件系统,降低了成本。

“系统密码”则为用户日常设备管理方面提供了方便。

(3)配比/生产率设置:用户根据不同的工程要求设置不同的配合比,可以保存为不同的配方代号,随时提取使用。设置好的配比与生产能力,可以以不同的生产率进行生产。生产率设置了15个级别可供选择,方便用户根据生产进度随时调节生产率,满足不同工况要求。

(4)报表打印:完善的后台数据库,实时采集记录生产过程中的数据,可对不同时间段的生产记录进行查询,生成报表进行打印。

整个软件系统框架平台合理,存有余量,可开发性强,能够根据不同的配料拌和设备设计出各种拌和站控制系统。

3结语

此套控制系统是根据稳定土拌和设备的生产工艺流程要求进行设计,采用了专用连续配料仪表,实现了物料在输送过程中连续、自动计量配料,同时与变频器建立了动态模式下的闭环调节控制,计量准确度高;软件上有完整的设计,硬件上有可靠的保护,而且软硬件互锁,硬件保护优先,安全性强。实际使用效果良好,完全满足设备的工艺控制要求,作为一种成功的方案设计,非常适合当前稳定土生产设备的配套使用。

文章来源于网络转载,侵删

×

×