来源:网络转载更新时间:2020-09-25 11:54:16点击次数:4401次

1前言

定量包装秤是一种较为先进的非标称重设备。主要功能是实现对散装物料的计量及包装,广泛用于化肥、饲料、建材、塑料造粒等行业。在我国盐业生产上也有使用,主要用于井矿盐、海精盐、烘干粉洗盐、颗粒盐等较为干燥的盐种生产线后段的计量与包装。一般来说,在水分大于2%的盐种上使用较少,确需使用者,通过添加专门装置或专业改造设计后才能满足生产工艺要求。定量包装秤分为全自动型和半自动型。全自动型的定量包装秤的作业范围包括自动取袋、开袋口、套袋、灌装、落袋、检重、缝口等一整套工艺程序,人工只需要将空袋供给袋仓和物料阀门开启;半自动型为人工套袋、检重(人工添加或挖出)、缝包等。目前,加工盐行业半自动定量包装秤运用较多。根据产能,定量包装秤又可分为单体秤(俗称单秤)和双体秤(俗称双秤),单体秤每小时产能为8吨左右,双体秤产能可以翻番,最大产能可达到每小时18-20吨。定量包装秤主要用于60kg/袋、50kg/袋、40kg/袋、30kg/袋等所谓的大包装上。在腌制盐(本文专指粉碎洗涤盐,下同)生产上使用改进型定量包装秤,不仅能减少人力资源、降低劳动负荷,还可以提高计量准确性和稳定性。定量包装秤是腌制盐生产线上较为理想的计量包装设备。腌制盐生产线使用定量包装秤,首先要确定生产线台时产能、生产工艺流程、腌制盐质量标准(主要指水分含量)、袋型及规格、计量公差范围等相关数据。根据相关数据,选择定量包装秤的现有型号或订制型号,并且展开定量包装秤的辅助设计,如供盐系统的稳定性、产能瞬时突增的泄盐渠道、检重装置及校准衡器的配备等。

2腌制盐生产线定量包装秤及其选型

腌制盐就是用于腌制加工各种蔬菜、海产品、水产品、肉类等的食用盐。腌制盐生产线一般产能较大,且常见的包装形态为50kg/袋、25kg/袋、l()()kg/袋等大包装或中包装。传统的计量包装工段全部是人工操作,设备也非常简陋。计量包装装置为顶部安装-只集盐斗(容量2吨左右),集盐斗下口加一道插门,人工将袋子套在插门下面的料嘴外,袋子底部放置在磅秤台面上,抽插门放盐至规定重量(包斤)后关闭插门,每袋放盐时,先抽启插门至最大,然后慢慢减小,接近重竈(如50公斤)时,观察磅秤刻度并点抽至规定值,随后由皮带输送机送至缝包机缝口。至此,本袋盐计量包装结束。计量下一包盐则重复这套动作,既烦琐,又劳累,产能为20吨/小时的生产线,包装计量工段配备操作人员4人

2.1腌制盐生产线产能

生产线产能,应该以设计产能计算,即最大产能,如腌制盐生产线国内一般单条线为3()吨/小时,双线最大不超过60吨/小时,规模更小的有20吨/小时及10吨/小时。

2.2选择定量包装秤型号

在确定生产线产能之后,便可选择定呈包装秤的型号。首先确定选择全自动秤,还是半自动秤:全自动型定量包装秤更节约人力资源,但是一次性投资较大,日本牛朗包装机械(产能W20吨/小时)300万元人民币1台,国产的也需150万元左右;半自动的国产机型如DCS-50A-n(双秤),同样产能,市值18万元左右。如生产线设计产能60吨/小时,如果确定使用国产的半自动化定量包装秤,应该选择DCS-50A-n型3部并联安装。

及保养服务比较麻烦,跟不上,而且配件购买也不方便,

以简单、技术含量不宜过高、方便操作和维修的为宜。

选择国产的设备,就可以依据几条原则选取:一是生产厂家就近的原则,生产厂家就近,维护和维修能及时赶到,不会耽误生产时间;二是价格合理原则,价格尽可能低,但是不能唯价格论,价格太低往往质量不好,不耐用,容易出现故障,维修费用高或今后服务差;三是参考销售业绩,在盐业企业的使用情况,有些产品在其它行业用得很好,但是在腌制盐生产线上不一定适用。

2.3定量包装秤(DCS-50A系列)的结构

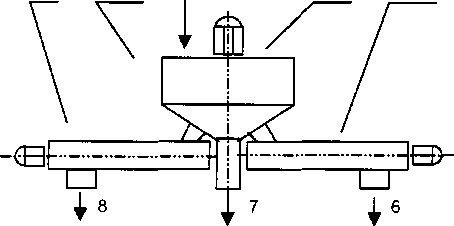

半自动定量包装秤一般型号的结构大同小异,即都是由辅料斗、粗给料螺旋(俗称大螺旋)、细给料螺旋(或小螺旋)、计量斗、下料斗、夹袋装置、电控系统等组成的(见图1)。

1.细给料螺旋(小螺旋),2.下料管,3.搅拌螺旋,4.辅料斗,5.粗给料螺旋(大螺旋),6.振动器,7.下料斗,8.夹袋装置,9.计量斗

2.4定量包装秤(DCS-50A系列)的工作流程

腌制盐生产线上常用的计量包装设备如DCS-50A系列,其作业流程是(以单台单秤为例):腌制盐经由混料机进入大储盐仓,再由自重作用通过下料管(对照图1,代号2)流进辅料斗(代号4),从辅料斗进入大小螺旋(代号1和代号5)进行送盐计量,大螺旋(代号5)先粗加盐至45kg左右,大螺旋关闭并停止供盐,小螺旋(代号1)开启细加(微量添加),最后由小螺旋添加至50kg规定值关闭小螺旋,这时计量结束。称好的腌制盐储存在计量斗(代号9)内,操作人员按动放盐开关,腌制盐由自重快速流进下料斗(代号7)下口套好并夹紧的袋子里,随后去缝包,单台单秤计量完毕。如单台双秤,两秤轮换着计量和放盐两个程序。正常运行时,一台单秤或双秤仅配备2名操作人员,1人套袋,另1人检重缝包。比传统的人工抽插门计量要节省2人。如产能大,必须使用多台秤(如DCS-50A-fl)联机作业。每台秤的作业流程均如此,只是供料方式有所改变,包装好的腌制盐包也要有合流系统,统一去机械手或其它方式进行码垛。

3腌制盐生产线均匀供盐及盐压稳定性设计

一般腌制盐生产线产能均较大,单体单台定量包装秤使用的情况较少,正常情况下,两台秤、三台秤、四台秤联机使用的很常见。单台秤使用很简单,不存在盐量分布均匀不均匀的问题,但是多台秤联机(并联)使用,容易造成系统分布不匀,料压不稳。比如,三台双体秤并联安装的情况下,盐量分布就不匀,有的秤产能高,有的秤产能低,这就需要考虑均匀性问题。

3.1多台秤供盐均匀性设计

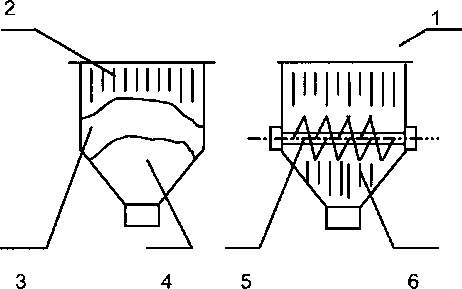

多台秤,即两台以上并联安装使用的情况,盐量分布系统均匀性设计如下(以=台双秤联机为例,见图2):混料机出来腌制盐,先进入大盐仓2,通过搅拌器4搅拌

(主要目的是防止腌制盐水分大而起拱搭桥)。1#秤进盐距离较远,采用左侧给盐螺旋供盐。2#秤进料口正对着大盐仓下岀口,由于腌制盐自身重量,直接进料。3#秤进盐则由右边螺旋给料。这样分布,可保证三台双秤供盐均匀,而且盐压稳定。如果不采用图2的供盐方案,而是由一台长螺旋串联三台双秤,分别供料,则第一台秤供盐充足,盐压稳定,但第二台双秤就必须等第一台双秤关闭时才有盐过去,而第三台双秤要等第一、第二台双秤料门关闭时才有盐过去。所以第一台双秤老是饱和,盐压稳定,第二台第三台双秤就不饱和,势必影响整体产能。图2的供盐布置,可以完全消除供盐不均和盐压不稳的状况。

生产任务时,大盐仓自身要设计一个nj循环回收的系统,在大盐仓侧面安装一部斗式提升机,溢盐不需妾散堆的时候,可以通过该系统回收后循环进入大盐仓“流程为溢盐由大盐仓阔口自流进入斗式提升机(图3,代号5),再由斗式提升机提升后,通过溜盐槽4再进入大盐仓,循环收盐供定量包装秤计量包装。

1.散盐皮带输送机,2.大储盐仓,3.大储盐仓搅拌器,4.溜盐槽,5.斗式提升机(溢出盐循环提升),6.溢盐循环路线,7.去2#秤,8.散盐去向

图2腌制盐均匀供料及料压稳定结构布置图

4腌制盐生产线定量包装秤的防闭塞设计

由于很多厂家生产工艺上没有烘F装备,水分主要靠离心机控制,所以往往水分含量较大(低T3.2%)

1.螺旋给盐机(进1#秤),2,大储盐仓,3.腌制盐进料,4.大储盐仓搅拌器螺5.螺旋给盐机(进3#秤),6.3#秤进盐,7.2#秤进盐,8.1#秤进盐

图3溢盐循环系统及散装盐去向图

3.2泄盐系统设计

腌制盐生产线的产能会有波动。前段制盐系统产能变化,就会影响后段计量包装系统。定量包装秤的称重能力是一定的,所以产能突然大幅增加会造成大盐仓溢盐。再者,定量包装秤也有可能出现故障,三台秤有一台出故障,计量包装能力下降,大盐仓就有可能出现溢盐现象:因腌制盐成品不能泄于地面,所以计量包装工段必须留有泄盐口,要考虑两个方面因素:一是散盐去向,如已下达了散盐生产任务,可通过散盐皮带输送机(见图3,代号1)向仓库输送,散堆于仓库待包装。二是大盐仓溢盐的循环回收系统(见图3左侧),在没有散盐特别是冬季低温生产时,水分难以控制。腌制盐的水分较大就会造成两大危害:一是流动性差,下落速度低;

二是会结块,在容器里,就会形成起拱搭桥,桥卜,而变成空洞,盐不下落,越堆越高,影响定量包装秤的计量和包装,甚至无法正常生产。前面提到过,定量包装秤在井矿盐、海精盐、颗粒盐等水分含量:低于2%的状况下使用效果较好,腌制盐水分超过2%以后,使用效果就差。因而根据国内同行的运用实践及研究论证,需要对定量包装秤进行一些简单改造,满足腌制盐生产使用,

4.1增加辅料斗横向螺旋搅拌装置

辅料斗是腌制盐定量包装秤的重要部件,也是最容易起拱搭桥的地方。因其下料部分带锥形,锥形与圆柱有一个过渡段,形成一段缓冲地带,容易堆集.是形成起拱搭桥的根本原因。针对这一现象,在锥形与圆柱联接过渡段增加一只慢速横向搅拌螺旋(图4),保证盐体下落畅通不堆集,也就破坏了起拱搭桥。

图4辅料斗起拱搭桥增加搅拌螺旋改进前后

1.辅料斗,2.腌制盐下落,3.腌制盐起拱搭桥(闭塞),4.盐拱下放空,5.慢速搅拌螺旋,6.腌制盐在螺旋破碎下落下

4.2定量包装秤下料斗增加振动装置

为了保证定量包装秤下盐斗不堆集,使腌制盐快速下落进编织袋内,在下盐斗正面斗壁上加装振动器,一是使斗内下落的腌制盐加快速度,二是防止腌制盐在斗角(两面夹角处)起拱搭桥。

5腌制盐生产线定量包装秤计量准确性的保障措施

半自动定量包装秤是加工盐行业中,较为先进的称重和包装设备,其代替人工作业,减轻劳动负荷,具有决定性作用。但是在计量准确性和产能的稳定性方面,需要不断进行调整调节,还必须增加检重装置。确保计量万无一失。

5.1定量包装秤计量保障设计

半自动改进型定量包装秤,在计量准确性方面大为提高。以DCS-50A-n型定量包装秤为例,该秤釆用称重专用显示仪表、称重传感器、电磁阀、变频调节、PLC可编程序控制器等先进的电子元件与控制手段,在腌制盐生产线上运用较为可靠,称重精度可于±15%。①称重显示仪表优化设计,釆用日本产UNIPULSEF701C,七位数码显示,自动落差补偿,数字滤波和动态检测。零点跟踪,分辨率高等。其工作流程为:信号釆集TA/D转换T数据处理-数据存储T数据计算T数据输出T数码显示(模拟输出;控制输出;通讯输出)。②传感器也是选择当前最先进的产品之一,总误差v0.255%,非线性vO.l%,零点误差V0.25%,温度误差v0.014%/100C。③可编程序控制器,PLC采用三菱公司的FX1N-40MR系列,指令速度1.6—3.6us,抗振动与抗冲击性能极好。

5.2定量包装秤的调试

先进的设计,优质的元件,还需要精准的调节,才能满足称重生产工艺要求。DCS-5OA-II是腌制盐生产企业广泛使用的典型性定量包装秤。

5.2.1定量包装秤的正确安装

任何设备必须在正确安装后,才能进入调试程序,安装达不到要求,调试工作甚至无法进行,定量包装秤也是如此。①框架安装,定量包装秤是振动设备,安装要牢固。②给盐装置的安装,给料装置由给料斗、粗加料门、细加料门等组成,给料装置与框架、辅料斗是三位体。③称重单元的安装,符合规定要求。④夹袋装置的安装,夹袋装置安装在下盐斗下端,安装时注意方向要与输送、折边、缝包等方向一致。

5.2.2称重元件的调试

将称重传感器(每台6只)安装在框架上预定位置,传感器称重孔对准框架盖板上的孔,拧紧螺栓,传感器的波纹管不能与任何机件接触或碰撞,独立于空间,连接好的称重吊杆中心与称重轴连接点必须在同一直线上,可先推开双头螺栓,使称重斗自由悬挂在传感器上,与周边的任何物件不得触碰。

5.2.3釆用标准硃校验测定并设定计量数据范围

定量包装秤安装完毕后,要经过检查验收,符合通电调试要求后,做好记录。并采用标准秩码(即经过计量部门检定后,并帖上合格标签的秩码)进行校验。磋码校准后的定量包装秤,做好相关数据记录,并且编制相关计量程序,固定在存储器上,作为程序修改或调整的原始信息。设定称重范围:50.10~50.40kg。因腌制盐包装物加合格证为100g左右,保证净重50kg,即下限为50.10kg。

5.2.4修改程序,方便触摸屏即时手动调整

因腌制盐生产过程,是一种动态过程。随着原料盐

的质量、比重、洗涤闵水的浓度及运动粘度、离心机分离因素、季节的变化(冬季气温低,分离效果差)与产品指标等的变化’对定量包装秤称重精度有一定的影响,所以要及时手动调整称重仪表显示的各种参数使其称重公差确保在受控(50.25+0.15)范围。

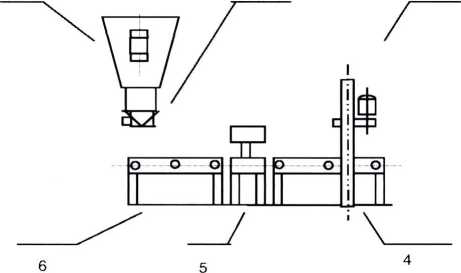

5.3增加检重秤,保证计量稳定性

检重秤是一种计量精度的候补措施,也是一道把关手段,在前面各种措施全部实施后,仍然超出计量公差范围时.检重秤发挥其人工.修正计量公差的作用检重秤装置如图5所示.盐袋装满后,下落至皮带上,送至检重秤秤台,瞬间称重后.多退少补,完全凭人工操作.在未缝包之前,对盐包进行添加或减少,保证其计最准确检重秤由传感器、秤台(皮带机)、显示屏等组成

图5检重秤安装图

1.定量包装秤下盐斗,2.定量包装秤夹包装置,3.缝包机,4.缝包皮带机,5.数显式检重秤,6.落包皮带机

5.4配置标准衡器,定时抽查包斤,把好计量最后一道关口

标准衡器是指经过计量检测部门检定,并发放检测合格证或检定标签的衡器,如电子台秤,机械台秤等腌制盐生产线末端计量已经设计了多道关卡,但是为了确保计量稳定,万无一失,在计量包装工序后段.码垛工序之前,仍然要放置一台标准衡器,专供抽查腌制盐包斤之用,定时或不定时的对生产线上输送的包斤随机取样称重,并做好重量信息反馈和抽查记录.

6结束语

腌制盐生产工艺简单,是原盐经过除杂,进行洗涤粉碎、再脱水后所得到的盐产品,一般不设计烘干工段,水分含量较精制盐大得多,流动性差。在使用定量包装秤的时候,辅助设施诸如盐压稳定及分布设施、辅料斗横向螺旋、下料斗振动器、检重秤、标准衡器等配备使用,才能产生很好的使用效果,实现其效率高、节省人力资源、节约生产成本的目的。否则,计量不准、产能低下、盐仓盐斗起拱搭桥而闭塞等是定量包装秤最常见故障有些单位购买了定量包装秤,就是因辅助设施未同时实施而闲置。定量包装秤系统是动态计量设备,使用时,操作人员要随时调节称重仪表上面的数值,保持称重公差在规定的范围内,使其在腌制盐生产过程中,充分发挥自动化称重设备的精准率和节约化的作用。

文章来源于网络转载,侵删

×

×