来源:网络转载更新时间:2020-09-18 11:07:29点击次数:2915次

1电子秤工作原理及技术要求

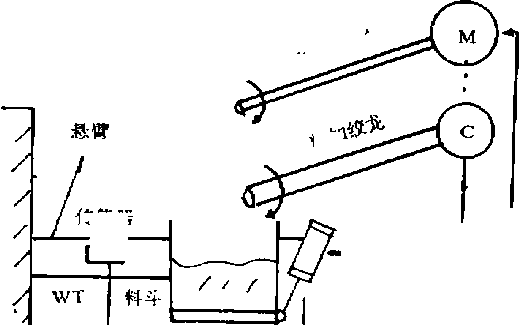

图1为绘料控制系统.为加快下料速度及保证称量精度.加料分粗加科和细加料.加料初始,电动机M和电磁离合器C同时带动粗细绞龙进行粗细加料,荷重传感器WT輸出与料重成正比的电信号.当料重为满量程的90%时,电子秤控制离合器C停止粗加料;当料重为满量程的100%时,控制电动机M停止细加料.

图1给料控制系统

通过气缸V和料门G可实现卸料控制.气缸上发讯器信号反映料门的开闭状奁。为提高包装速度,一台包装机配有3台电子秤.

(2)技术要求

根据现场控制和操作的实际需要,对电子秤的技术要求主要有:

配在输入键盘,可在线修改、输入各种参数;

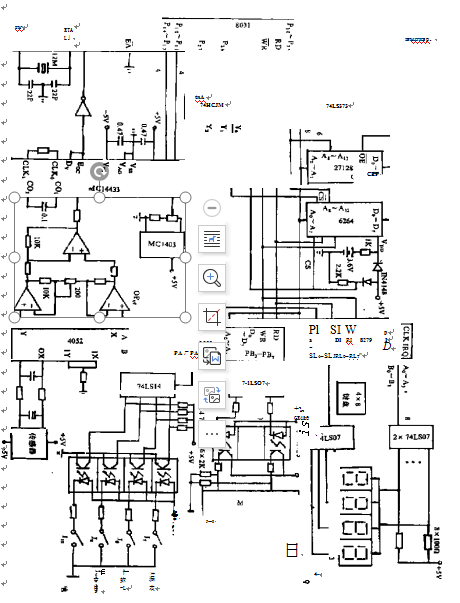

图2硬件线路图

•能自动去皮.自动修正称量偏差;

•称量过程中实际料重LED显示;

•系统能在工业环境下可靠工作,揑制糖度不小于0.5%.

2、硬件设计

根据系统的技术要求'电子秤由8031单片徽机扩展系统构成.图2为线路图.

以存贮器程序存贮器选用27128EPROM.数据存贮器除了8031片上的128个字节外,还拡展了8KB的6264,并有掉电保护劝能.

(1)键盘显示器电路

系统配置4位显示器,用于显示料重和其它参数;4xfi健盘包括0~F16个数字键*8个功館键及8个扩展键.8279作为可编程键盘显示器接口电路'实现对键盘显示器的自动扫描.编程为内部译码方式,键盘输入釆用中断方式.

(2)传感器输入通路

荷重传感器(电桥)辎出0-10MV电压信号.经运放放大为标准电压信号0-2V.输入到A/D转换器MC14433,8031选用中断揑制方式通过PI口读取A/D结果,模抵开关4052是作为霎点补偿用的,每次釆律模拟信号前,.先进行霎点校正,以消除放大器零漂所造成的误星.

(3)输入接口电路

电于秤对外有4个输入口.J7为程序锁.用于修改输入参数;J8为料门气缸反馈信号.通过检测J8可知料门关闭与否,从而避免漏料;J9、J10均为包装机中可编程序控制器PC所发信号.珂为允许卸料信号..J10为允许计量捂号,输入口均通过光耦器件与现场隔离,信号经过74LS14脉冲整形后进入微机系统.

(4)摄入控制电路

电子秤对外有6个输出口.信号经过4n26光电隔离'MCI416功率放大,最终驱动各个继电器,JL控制机加料离合欝,J2控制细加料电机.JS控制料门气虹.J3,J4均发给PC,当皎龙或秤斗漏料及皮重超限时,系统发出声光报警信

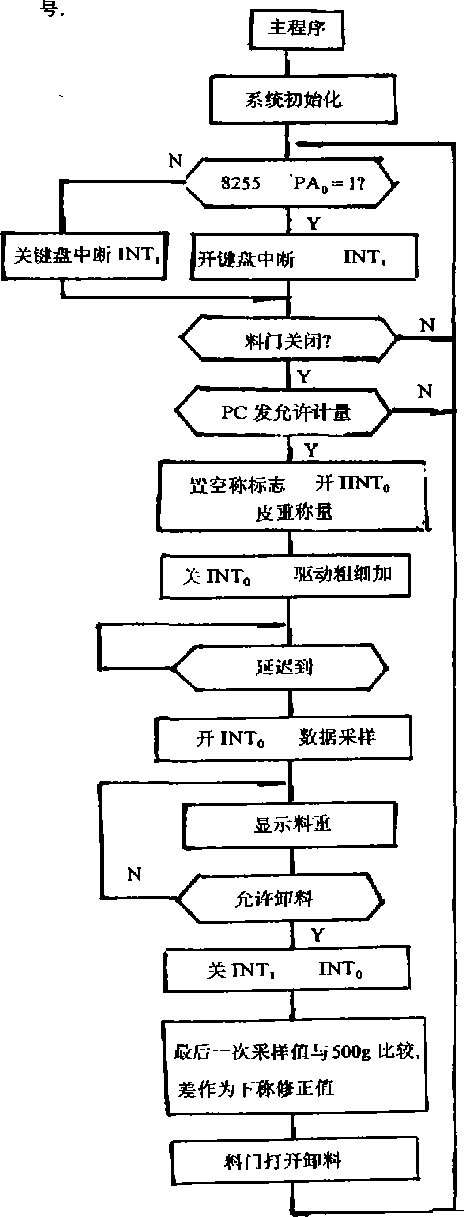

图3主流程图

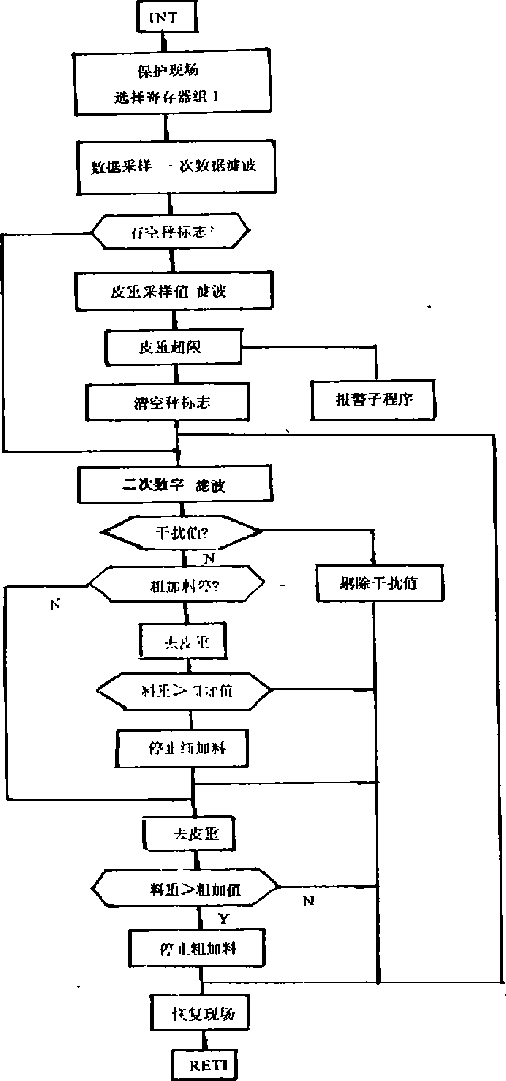

图4数据采集程序

3、软件设计

我们釆用模块程序设计技术来设计电子秤的监控软件,从功能上可划分为以下几个模块:主程序,健盘输入中断程序,模拟信号釆集及数据处理程序.

(1)主程序

电子秤主程序结构如图3所示.系统初邪化程序是对8279、825S和的3L初始化编程,并检査掉电标志,对有关RAM清零或写入初始参数.当程序锁处于关闭状态,则禁止键盘中断.由于粗细加料开始时,料斗有一个比较大的冲击,为釆样到正确值,加料后要有一个延吋采集时间,这个吋间参数可根据现场实际情况随意调整.系统自动进行偏差修正体现在卸料前最后一次釆样值与50。克比较.由于电压波动、电机慣性以及机械振动造成的轻微漏料使得称量后的物料有一定的偏差.但是每秤的偏差都在下〜秤得到了修正.从而保证了较高的称量精度.

(2)数据采集及处理程序

如图4所示,数据采集及姓理由8031的INTO中断服务程序完成.MCL4433采用连续转换方式,母次采样结束,都向8031的INTO发一中断请求信号.由于R0-R7寄存器使用次数最多,为防止神程序,不同模块使用不同寄存器组.

另外,为了排除各种干扰,提高采样的可靠性,程序中使用了数字滤波.一次数据滤波即MC14433木身数据采样吋对每次釆样值经过两次以上的比较;二次数据谑波采用的是程序判断波波法.即根据经验価定两次采样允许的最大偏差△X,从而判断数据是否干扰值.落料速度及采样速度的变化都会引起值的变化,所以,△X值要根据现场情况进行调试.

(3)键盘中断处理程序

如图S所示,由于系统实现的功能较多,为充分利用键盘,每一功能对应一个键代码.通过输入键代码可茬入不同功能子程序,图中有关参数都可在线进行修改,现场调试十分方便.

4、结束语

动态电子秤是一个比较复杂的系统,并且包装机工作环境较恶劣,因此在设计电子秤时要充分考虑到采样数据的其实性及抗干扰性’例如电源要采用高抗扰稳压电源及干扰抑制器,印刷板布线要合理,模拟通道要采用屏蔽线,釆样麴率正确选定等等.而且软件的瑜程也有一定的技巧.由于篇幅所限,就不一一讨论了.

文章来源于网络转载,侵删

×

×