来源:网络转载更新时间:2020-09-18 10:37:41点击次数:4534次

水溶肥原料配料秤在使用过程中,误差逐渐变大,出现多个生产班组的产品养分不合格。严重影响产量,给市场带来负面影响。现在使用的配料秤为无锡港晖动态配料秤,与高塔静态配料秤相比较,误差来源较多;计量称重因受到托辊、首尾轮、刮料板、防跑、沾料,皮带张力等因素的影响,因此校准状态和使用状态的皮带因素是发生变化的,最终反映出的称重偏差是综合多种误差的集中体现,所以误差是无法避免的,只能尽可的将误差减少。这就需要仪表技术人员精心维护和工艺人员精确操作,相结合。将产生误差的多个因素要了如指掌,各个击破,一两人力量是无法扭转局面的,需要各个专业,精诚协作;整个团队精密配合。

1水溶肥配料秤的原理和构成

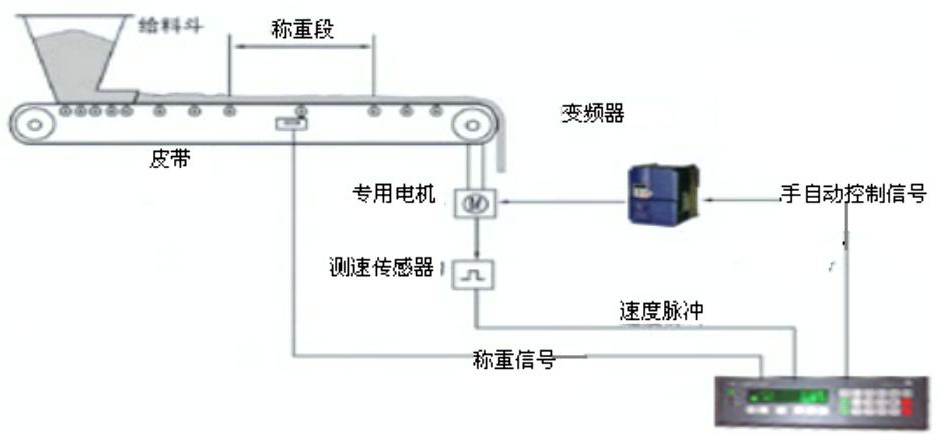

水溶肥配料秤控制器为ICS-DT-60,本控制器在启动状态下,不间断采集称重传感器信号和速度传感器信号,进行放大处理;经过高精度的A/D转换,送入微处理器进行运算,得到物料的实际流量、班累计和总累计。微处理器将班产累计值与批次设定值相比较,当累计值与批次设定值相等时,控制器由运行模式转为停止模式,同时给变频器送出停止信号,电机停止运行,实现批次生产。结构原理图如下:

2水溶肥配料秤的误差分析

2.1测力误差

称重传感器是配料秤最主要组成,在传感器的选择时,量程不易过大。如果太大,由于在使用时,实际物料重量没有在到量程最优测量范围,而产生相对误差,精度降低。所以选择适合实际工艺需要的传感器,是减小误差的前提。

称重传感器测到的信号,并不是纯粹的物料和皮带的重量信号,而是由物料重量、皮带重量、皮带张力、各托辊的转动时对皮带带来的纵向和横向拉力,物料冲击力等构成的合力。随着长时间的使用,皮带疲劳变形,破损,托辊沾料,皮带跑偏,特变当滚筒沾有物料后,直径发生变化,就不是正圆,在转动是增大皮带径向跳动,使皮带受力不均匀,发生跑偏,这些因素是没有规律的。虽然在去皮校验时会把有规律的因素去除掉,但是不规律的因素,随时都在发生这变化,所以使测到的信号发生误差。

2.2测速误差

速度传感器是皮带秤的第二个主要组成,水溶肥配料秤的测速传感器安装在电机减速器测速盘,转速绝对是电机的转速,正常情况电机转速就是皮带转速,但是当皮带粉尘受潮后,皮带打滑时,测到的转速就不是皮带的转速,测量误差就增大。

2.3机械误差

皮带秤称重传感器安装在秤架第二个托辊两端,当托辊卡死或转动不灵活时,皮带张力骤变,导致称重误差增大。其他托辊转动不畅,皮带剐蹭秤架,涨紧轮抱死不转动,刮料板破损,皮带破损,严重沾料等因素,造成的误差总称机械误差。

2.4信号传输与处理误差

信号传输误差主要指称重信号和速度信号在传输过程中产生的误差。因为施工不规范,信号电缆与动力电缆同槽,随着长时间的使用,桥架粉尘堆积吸潮,绝缘会降低,还有电磁干扰伴随;现场和控制柜接线端子被粉尘吸潮腐蚀,绝缘降低,干扰增大;屏蔽线汇流排腐蚀绝缘增大,降低了抗干扰能力;传感器和控制器长时间使用对信号的处理误差也会增加。

2.5校验误差

校验分为去皮和班产累计标定两步。去皮时的转速与生产时是否相近,皮带上是否有物料,皮带是否有剐蹭,是否跑偏等,都会影响去皮的准确性。水溶肥累计校验使用实物校验,这过程参与的人数众多,环节多,每一环节不可出错。仓内是否有余料,挂壁料,皮带上是否有余料,皮带是否剐蹭、跑偏,袋子数量是否数对,校验物料是否全部走完,数据记录、计算,操作是否正确等,都是决定皮带秤校验准确性的因素。无论哪一环出错,都会导致误差增大,最终反映到产品养分不合格。

3针对误差采取措施

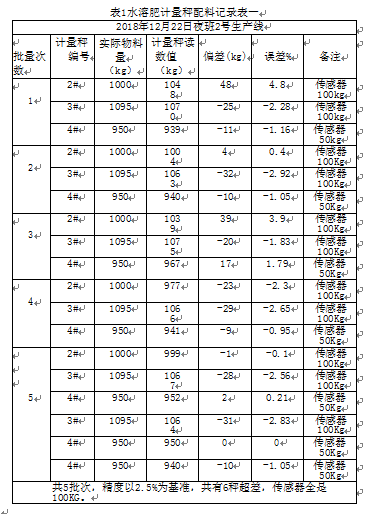

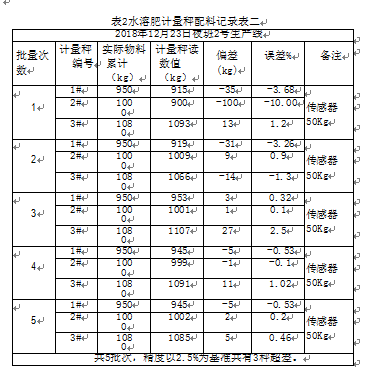

3.1对比100KG和50KG传感器,分析问题

1#和2#生产线作对比,找到误差的可能来源。在数据跟踪中发现,1#生产线使用的是50KG的传感器,2#生产线1#、2#、3#秤使用的是100KG的传感器,4#秤使用的是50KG传感器。对比发现1#生产线比2#生产线的误差小;2#生产线的4#秤误差也是最小。原因在于传感器在低量程段段测量时,线性误差比较大,应该根据实际生产时静态称重负荷在传感器量程的50%到80%之间最好,此量程区间的线性和精度是最高的。而我们实际物料在20KG左右,所以选择100KG传感器过大,应该选择50KG、甚至选择30KG的传感器最好。表1是2#生产线100KG传感器和50KG传感器跟踪数据比较;表2是将2#生产线1、2、3号秤传感器更换为50KG传感器后数据跟踪。

共5批次,精度以2.5%为基准共有3秤超差。

根据表(1)和表(2)的数据分析,50kg的传感器在使用过程中,测量误差要比。100KG传感器小的多,也比较稳定。所以传感器量程选择很重要,正确的选择会有效的减少测量误差,后面继续尝试,并实验30KG的传感器。

3.2清粉尘、沾料,调校传感器受力平衡,努力减小误差

清掉秤架、托辊、皮带、传感器等部位的物料,将机械误差和降到最低;检查、测量传感器的平衡;清接线端子灰尘,检查并维护屏蔽线、汇流排,使导通电阻4Ω左右;用这些措施来减小测力误差、测速误差、机械误差的。

3.3优化校验过程,将误差降到最小。

因为校验过程环节很多,容易出现人为误差,将校验过程标准化规定。

去皮:先启动皮带,使转速达到生产时的转速;检查仓和皮带无余料,皮带运行正常,开始去皮。

实物校验:清仓,清理现场所有空袋子(防止加料时误数),在皮带停止状态下,给舱内加规定重量(大于800KG)的物料,过程必须有人数袋子,袋子10个一叠,摆放整齐,以便复查,且不易犯错,启秤直至料仓内无余料。记录、进行标定。校验过程中,有人复查,有人抽查,有人监督,这样避免人为误差。

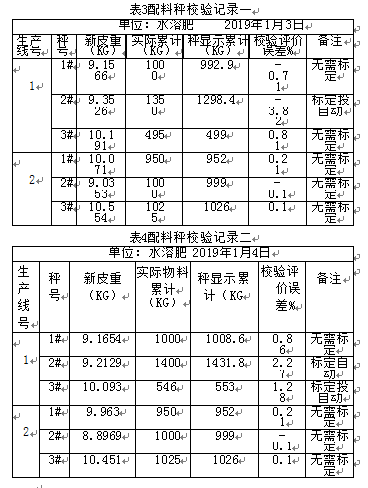

4数据跟踪判断,误差分析和维护方法是否正确。

下面表格(3)、表格(4)为维护后,数据跟踪表。注:控制秤的误差在2%以内,产品就合格。

这两张表,是维护后,10天的数据跟踪表中,抽取的两天数据。从数据分析,现在的判断和维护的方向是对的,这10台配料秤,做好上述的所有维护后,在标准化工艺操作的条件下,是可以满足现在的生产要求的。

5结语

综上所述,配料秤不准确的原因有三:一是:称重传感器量程选择太大;造成测量误差;二是:仪表技术人员日常维护不到位,导致了系统误差产生;三是:工艺人员对配料秤结构原理不了解,校验和操作不规范,人为误差增加。动态秤的误差来源很多,虽然不能避免,但是可以用精心维护、准确操作和标准化管理,将误差不断减少。只要团结协作,思考创新,剖析问题,解决问题。就能达到人机合一状态,使产品生产合格。

文章来源于网络转载,侵删

×

×