来源:网络转载更新时间:2020-09-15 10:58:52点击次数:3652次

第一节:电子称重技术现状和发展趋势

电子衡器一般是指装有电子装置的衡器。因其 种类繁多,且涉及到贸易结算和保护广大消费者的 利益,所以为世界各国政府普遍关注和重视,并被 确定为国家强制管理的法制计量器具。电子衡器是 自动化称重控制和贸易计量的重要手段,对加强企 业管理、严格生产、贸易结算、交通运输、港口计 量和科学研究都起到了重要作用。电子衡器具有反 应速度快,测量范围广、应用面广、结构简单、使 用操作方便、信号远传、便于计算机控制等特点。 被广泛应用于煤炭、石油、化工、电力、轻工、冶 金、矿山、交通运输、港口、建筑、机械制造和国 防等各个领域。

一、现状

50年代中期电子技术的渗入推动了衡器制造 业的发展。60年代初期出现机电结合式电子衡器 以来,经过40多年的不断改进与完善,我国电子 衡器从最初的机电结合型发展到现在的全电子型和 数字智能型。我国电子衡器的技术装备和检测试验 手段基本达到国际90年代中期的水平。电子衡器 制造技术及应用得到了新发展。电子称重技术从静 态称重向动态称重发展;计量方法从模拟测量向数 字测量发展;测量特点从单参数测量向多参数测量 发展,特别是对快速称重和动态称重的研究与应 用。但就总体而言,我国电子衡器产品的数量和质 量与工业发达国家相比还有较大差距,其主要差距 是技术与工艺不够先进、工艺装备与测试仪表老 化、开发能力不足、产品的品种规格较少、功能不全、稳定性和可靠性较差等。

二、发展趋势

通过分析近年来电子衡器产品的发展情况及国 内外市场的需求,电子衡器总的发展趋势是小型化、 模块化、集成化、智能化;其技术性能趋向是速率 高、准确度高、稳定性高、可靠性高;其功能趋向 是称重计量的控制信息和非控制信息并重的“智能 化”功能;其应用性能趋向于综合性和组合性。

第二节:系统的组成框图

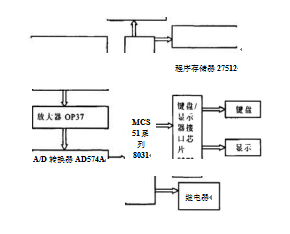

系统的组成框图见图l

图1高精度电子定量包装秤的组成框图

如图1所示的高精度电子定量包装秤的组成框 图,系统可以分成三个模块:测量模块、显示模块 及控制模块。其中测量模块就是由PST系列称重 传感器、放大器OP37、A/D转换器AD574A及 8031组成;显示模块主要由8031、键盘/显示接 口芯片8279及程序存储器、数据存储器组成;而 控制部分是由继电器及8031组成。在测量模块中, PST系列称重传感器把物体的质量转换为电压,电 压通过OP37放大后与A/D转换器AD574A连接, 之后进入CPU8031;显示模块主要是把到 CPU8031中处理的数据,通过键盘/显示器接口芯 片在显示芯片上显示出来;控制部分主要是对加料 进行控制。其中,控制部分是一个重点。在设计 中,采用继电器开关阀门来控制“三段加料”,即 用三个继电器来控制三个开关阀门。,三个阀门依次 连接“快速加料口”、“中速加料口”及“慢速加 料口” (电振器),通过“三段加料法”来提高高 精度定量包装秤的精度与包装速度。

第三节数学模型的建立

设计在生产线上所用的包装秤,是通过单片机 对10公斤左右的颗粒状原料自动称量,企业的需 求是不能在10公斤的包装袋中灌装的原料太多 (企业要追求利润),而国家又有相关的法律法规包 装袋的重量不能低于标准重量太多,要在一定的范 围内,所以对精度和生产效率的要求比较高,当前 国内大部分料斗式电子秤就釆用二段加料法,即快 速加料和慢速加料方式。虽然二段加料法在一定程 度上能协调效率和精度两个要求,但无法从根本上 满足效率和精度的最佳结合。

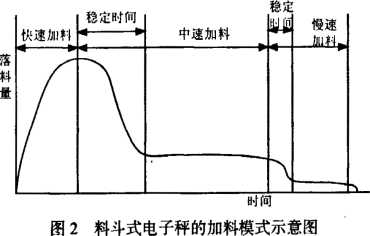

结合实际的应用中,我设计了一加料的数学模型。 采用三段加料法,即“快速加料” + “中速加 料” + “慢速加料”。其中加料速度(流量)一般设 为100: 10: 1,在本次的设计中采用的即是三段 加料法,其加料的示意图见图2所示。

三段加料法虽然较好地协调了效率和精度两个 要求,但仍然不可避免的存在称量误差,只有对误 差产生的原因进行分析,才能相应做出处理,以期 尽量减小称量误差。

误差产生的原因:在开始称量时,控制系统首 先打开加料门,由于机械误差的原因,加料门的开 度大小不会是一个固定的常数。特别是运行一段时 间后,机械装置受物料的污染后,更是如此。然而 加料门的开度大小决定了加料流量的大小,这就导 致了加料流量的不稳定。同时,由于物料品种不一 样(比如圆形物料和椭圆形物料),它的流速也是 不一样的,这也导致了加料流量的不稳定。这种流 量的不稳定给精确称量带来了一定的难度。

开始加料后,加料量达到一定量时,应及时关 闭加料门,当发出关闭加料门信号时,由于机械惯 性的作用,加料门总要延迟一段时间后才能完全关 闭。在这一延迟时间中,加料流量发生了变化。这 一延迟时间由机械结构决定。这一时间内的落料量 称为落差量。

加料停止后,秤的料斗上的原来加料时产生的 冲力突然消失,这时称量压力传感器受到的力会产 生一个较大的波动,其值的大小在快速加料、中速 加料、慢速加料时是不同的。

由于机械结构的制约,称量误差的存在无法避 免。因此,必须提出一套有效的控制算法以减小误 差,这是设计高效率、高精度料斗式电子秤的关键 所在。经过研究,提出了一种有效的解决方法。

加料门关闭方法,由于快速加料的流量很大, 如果采用在离设定的称重值某个差值时关闭快速加 料门的话,这个值的设定就显得很重要。当设定的 称重值比较小,特别是略大于这个差值时,会变得 很难控制。因为在加料的同时必须对秤体料斗中的 实际落料量进行釆样,并经过计算和比较,再做出 是否关闭加料门的动作。由于这一过程的存在,往 往使快速加料门很难及时关闭,造成称量超重。为 了解决这个问题,用时间来控制快速加料门的关 闭,当快速加料门打开一定时间后强行关闭。同样 中速加料和慢速加料也存在这个问题,但它们流速 较小,对系统的稳定性基本没有影响,所以对它们 采用离开设定的称重值某个差值进行关闭的方法来 控制,有利于提高系统的称量精度。

简而言之,对于快速加料采用时间控制,对于 中速加料、慢速加料采用重量控制。具体说,快速 加料开tl秒就关闭,中速加料和慢速加料分别加料 到离设定值S的差值折和S2时关闭。我们称Si、S2 为中加限和小加限。那么加料曲线存在下列关系:

5=1^! xtl+£l+K2xz2+A2+V3xi3+L3+AV Si=L2+V3xf3+Z,3

S产L3

£=£1+£2+切+左1

其中:S 称量设定值;

t 总的加料时间;

△ V——称量误差量;

△——时间波动量;

V2,匕~快、中、慢速的流量;

<1, h, <3 快、中、慢速的加料时间;

L\, L2, L ~快、中、慢速加料的落差量。

第四节:硬件实现过程

首先,通过PST系列的称重传感器把物体的 质量转换为电压(其中PST系列称重传感器的量程 为30kg,供应电压为10V,因为此传感器的灵敏 度为2.0mV/V,则传感器满量程输出为20mV)o由 于称重传感器测得的输出电压十分微弱,达到毫伏 级。而我采用了 AD574A模数转换器,AD574A转 换器有10V和20V量程的模拟输入。假设温度传 感器输出的电压为满量程电压即20mV,采用的是 10V量程12位分辨率的AD574A转换器。所以 10V电压对应4096个分辨单元,若把20mV电压 直接与10V电压输入口连接,则20mV对应的分辨 单元为8.192,这样一个分辨单元就只能分辨 2.5mV, 2.5mV的电压是由3.75kg的重量转换过来 的,换句话说分辨率就成了 3.75kg,这样精度就太 低了。所以在称重传感器与AD574A中要加一个放 大器,通过放大器来提高AD574A输出电压的精 度,我选择了 OP37放大器。因为OP37放大器有 一定的精度及快速响应特点,非常适合高精度电子 包装秤的精度及速度要求。其次,放大后的电压通 过A/D转换器AD574A转换后连接CPU8O31。连 接在CPU上的键盘及LED显示根据测量值的大小 来显示。其中,为了提高电子秤的精度,本设计釆 用了 “三段加料控制法”,即“快速加料+中速加 料+慢速加料”。如何控制三段加料是一个难点。 本设计釆用电磁继电器来控制开关阀门,每个加料 口由一个电磁继电器来控制,即本系统有三个加料 阀门:快速加料阀门、中速加料阀门和慢速加料阀 门(电振器)。电磁继电器是一种很容易掌握的装 置。只要当电磁继电器的控制电路中通有电流,它 的工作电路就开始工作。所以,我通过一个三极管 来连接继电器,三极管导通则继电器也启动。而从 CPU出来的控制数据不能直接连接到三极管上,中 间要接一个锁存器74LS373和一个缓冲器7407, 来达到数据的锁存与缓冲。

第五节:其它

一个成功完整的系统离不开系统的硬件和软件 的相互配合应用。如果把单片机控制系统的硬件比 做系统的躯体,相应各种程序则是系统的大脑和灵 魂,是人类的思维与机器硬件之间的桥梁。因本文 只涉及到高精度电子包装秤的概要设计,因此不涉 及到软件部分以及一些具体的实现过程。

文章来源于网络转载,侵删

×

×