来源:更新时间:2020-09-11 10:42:10点击次数:3617次

1问题的提出

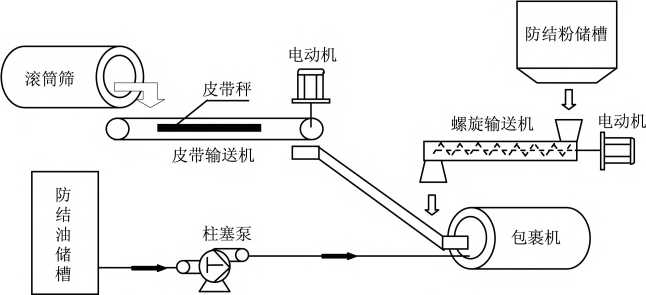

某化工企业的一套年产10万t复合肥生产装置,为防止生产出来的粒状肥料在存储运输过程中出现结块、粉化现象,粒状肥料从滚筒筛出来之后,首先通过安装有皮带秤的皮带输送机计量瞬时粒状肥料的质量,在此之后将其输送至包裹机内。与此同时,将皮带秤得到的质量信号传送到PLC(可编程序控制器)。经过PLC中组态程序运算处理后,分别输出4~20mA的电流信号控制螺旋输送机和柱塞泵的变频器的输出频率,进而实现精准扑粉、定量充注防结油的目的。皮带秤自动扑粉注油系统示意图如图1所示。该企业复合肥生产装置的实际运行环境虽然配备有收尘设备,但是仍然带有一定的粉尘且易吸潮,这就造成皮带输送机的皮带及其托辐积料、皮带跑偏,进而影响皮带秤计量的精准度,最终就造成扑入的防结粉、充注的防结油不是过多就是过少,使这两类辅料出现过多消耗,或是过少造成粒状肥料得不到完全包裹,进而造成在存储运输中出现结块和粉化现象。另外,购买的防结粉本身有结块,因螺旋输送机进口狭小,也会造成扑粉减少甚至断粉,进而出现包裹不完全的现象。

通过失重秤计量粒状肥料的质量,并结合PLC的软件组态程序计算出向包裹机内注入相应的防结油和扑入防结粉,输出控制信号调节变频器的输出频率达到精准扑粉注油,进而起到防止粒状复合肥粉化和结块的目的。下面简述PLC结合失重秤实现上述目的整个控制原理及其软硬件构成。

2PLC结合失重秤的硬件布置及其运作流程

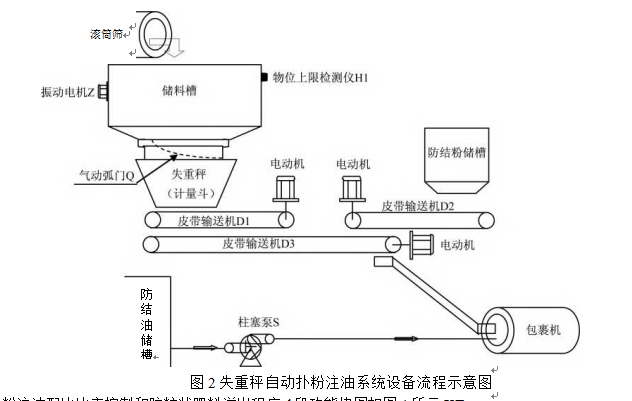

基于上面描述的状况,结合失重秤的特点,在包裹机扑粉、加注防结油系统中,对其硬件布置做了相应调整。首先,将用于计量粒状肥料质量的计量设备由皮带秤计量改为失重秤计量。由于失重秤是静止不动的,不存在运动的部件,所以就不会出现皮带输送机“跑偏”及其托辐结垢等现象,进而影响到皮带秤在计量粒状肥料时出现较大偏差的状况。其次,在滚筒筛与失重秤(计量斗)之间增加了一个储料槽,储料槽与失重秤(计量斗)用布带实现软连接,减少储料槽向失重秤(计量斗)进料时的冲击,提高失重秤的称重精度。在储料槽与失重秤(计量斗)之间还用一道气动弧门控制进入粒状肥料的多少,也就是当计量斗上的质量传感器结合质量控制器G感知到计量斗内粒状肥料处于质量下限值时,弧门打开,粒状肥料进入斗内,当G感知进入斗内的粒状肥料达到上限质量值时,气动弧门Q立即关闭。由于在失重秤(计量斗)和滚筒筛之间增加了这个储料槽,所以可在其槽体上安装1台防止肥料溢出的物位上限检测仪H1和1台防止积料的振动电机Z。

图1皮带秤自动扑粉注油系统

在防结粉的供给上,防结粉从储槽出来之后直接就用皮带输送机D2进行输送,其夹合口可以根据需要进行适当的人工调整,不会出现螺旋输送机断粉的状况。在运行粒状肥料扑粉、注油系统前,首先应人工起动皮带输送机D3和包裹机,以保证粒状肥料在整个系统中顺利输送。当均匀合格的粒状肥料从滚筒筛出来之后,进入储料槽中,G感知的质量信号小于等于其相应设定的质量下限值时,传送信号给PLC处理。处理之后输出控制信号,打开储料槽与计量斗之间的Q。同时,储料槽上安装好的振动电机Z开始5s的振动,使粒状肥料快速进入计量斗中。当进入的粒状肥料达到G设定的质量上限值时,G传送信号至PLC,PLC就会输出关闭Q的信号,立即关闭弧门。与此同时,G得到的粒状肥料质量信息传送至PLC。PLC就会按照设定好的粒状复合肥、防结粉、防结油配比比率,分别输出三组控制皮带输送机D1、皮带输运机D2和柱塞泵S的变频器频率的控制信号,用以调节Dl、D2和S的运行速度。粒状肥料和防结粉分别由D1、D2输送至D3,再由D3经过溜槽送入包裹机中,同时防结油由S打入包裹机内。粒状肥料、防结粉、防结油就会在包裹机内按照比率充分混合,然后再送到下个工序——成品包装。

失重秤自动扑粉注油系统设备流程示意图如图2所示⑴。失重秤结合PLC自动扑粉注油系统控制原理框图如图3所示⑴。

3PLC软件组态程序功能及其运行流程

为保证扑粉注油系统的工作连续性和配比的精准度,在皮带秤更改为失重秤之后,PLC的组态程序也有相应的改动。运用PLC的组态软件并结合失重秤的运作特点,编写了三段运行程序,下面详细叙述其工作流程。

(1)扑粉注油配比比率控制和防粒状肥料溢出程序。此段程序的运作流程,首先是通过人机界面(HMI)人工写入“质量值①”和“质量值②”,以及扑粉、注油比率。物位上限检测仪输出信号是为了防止储料槽中的肥料溢出,由安装在储料槽上的H1传送布尔量信号至PLC程序中的选择模块,在储料槽物位没有达到上限时,H1的输出开关不会闭合。此时,选择模块输出“质量值①”,其分别传送到乘法模块①、乘法模块②进行扑粉和注油的配比运算,并将计算的结果通过模拟信号输出模块①和模拟信号输出模块③转换成4〜20mA的信号输出给D2的变频器和S的变频器,进而控制D2、S的运行速度。与此同时,质量值选择模块输出“质量值①”的另一组信号,直接通过模拟信号输出模块②输出信号给D1的变频器,控制皮带输送机D1的运行速度。在达到物位上限时,选择模块输出“质量值②”。因为“质量值②”远大于“质量值①”,于是通过同样的后续程序的运算,加快Dl、D2和S的运行速度,进而确保储料槽不会溢出肥料,辅料配比的精度也得到了保证。

图2失重秤自动扑粉注油系统设备流程示意图扑粉注油配比比率控制和防粒状肥料溢出程序d段功能块图如图4所示KT。

(2)自动扑粉、注油系统的补料程序。此段程序的运作流程,在该自动系统第一次投用或是停车前合上人工清料开关Ko清理完计量斗内余料之后,计量斗内已无粒状肥料,G检测的质量值小于等于设定好的质量下限值,对应的质量下限值常开接点闭合,质量上限值常闭接点闭合,此时中间存储器M的“线圈”得电。M相应的所有常开接点也闭合,气动弧门打开,储量槽的粒状肥料进入计量斗内。与此同时,延时断开定时模块T计时开始,并立即闭合对应的常开接点,振动电机Z开始振动,在运行5s后,延时断开定时模块T常开接点断开,电机停止振动。这样做的目的是防止储料槽兜料,且可以加速补料速度,也能使失重秤尽快进入稳定状态,保证计量精度。随着储料槽中的粒状肥料不断加入计量斗内,当G检测到的质量值大于设定的质量下限值而小于设定的质量上限值时,其对应的质量上限值常闭接点闭合,质量下限值常开接点断开,但由于M的自锁常开接点处于闭合状态,这就使M的“线圈”始终处于得电状态,Q仍然打开继续补料。随着储料槽中的粒状肥料不断加入计量斗内,G检测的质量值大于设定的质量上限值时,其对应的质量下限值常开接点断开,质量上限值常闭接点断开,这时M的“线圈”处于失电状态,Q关闭,补料停止,Z仍然不会振动。当计量斗中的粒状肥料质量值又重新回到小于等于设定的质量下限值时,其对应的质量下限值常开接点闭合的,质量上限值常闭接点闭合,补料过程重新开始。补料程序段梯形如图5所示。

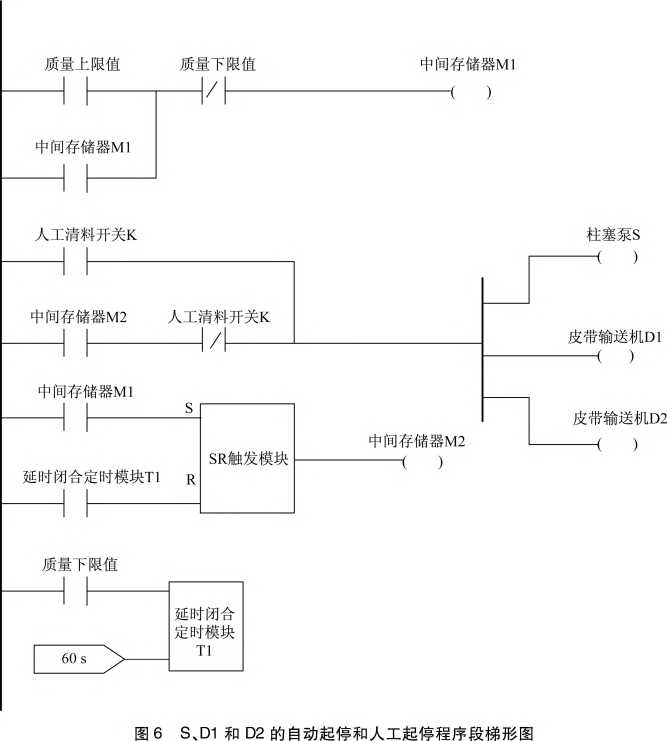

(3)S、D1和D2的自动起停和人工起停程序,梯形图如图6所示。此段程序的运作流程,人工起停程序,在复合肥生产整个装置停止运作时,在HMI上点击K,其对应的常闭接点断开,切断自动起停回路;其对应的常开接点闭合,直接起动S、D1和D2,经过D3进入到包裹机内,按配比比率包裹余料。余料清理完毕之后,应立即在HMI上点击K,其对应的常开接点断开,直接起动回路断开,S、D1和D2停止运行;其对应的常闭接点复位闭合,接通自动起停回路,为装置重新开车生产做好准备。当复合肥生产装置重新开车运行或是自动系统第一次投用时,合格的粒状复合肥通过储料槽进入计量斗(失重秤),当G检测到的质量值大于等于设定好的质量上限值时,其对应的质量上限值常开接点闭合,质量下限值常闭接点复位闭合。这时,Ml的“线圈”得电,Ml所对应的所有常开接点闭合。由于质量下限值常开接点处于断开状态,延时闭合模块T1不会工作,其对应的常开接点是断开的,SR触发器模块的“S”端是连通的(中间存储器Ml的一对常开接点处于闭合状态),触发器输出为“ON”状态,中间存储器M2的“线圈”得电,其对应的常开接点闭合,S、D1和D2起动运行。同时,补料也会停止(Q处于关闭状态),计量斗内的肥料质量会不断减少,当G检测到的实际质量小于质量上限值而大于质量下限值时,其对应的质量上限值常开接点断开,质量下限值常闭接点闭合。由于Ml的自锁常开接点始终闭合,Ml的“线圈”仍然处于得电状态,SR触发器的“S”端处于连通状态(Ml对应的常开接点也仍然处于闭合状态),质量下限值常开接点还是处于断开状态,T1不处于工作状态,其对应的常开接点是断开的,SR触发器输出还是为“ON”状态,中间存储器M2的“线圈”仍然处于得电状态,其对应的常开接点闭合,使得S、D1和D2仍然处于运行状态。随着计量斗内的肥料继续减少,当G检测到的实际质量小于等于质量下限值时,其对应的质量上限值常开接点断开,质量下限值常闭接点断开,Ml的“线圈”失电,其对应的所有常开接点断开,SR触发器的“S”端部不再连通(Ml的一对常开接点处于断开状态),同时质量下限值常开接点闭会,T1I中间存储器M作。专计时达到60s,T1常开接点闭T)会,SR触发器的“R”端连通,触发

器输出为“OFF”状态,M2的“线圈”处于失电状态,其对应的常开接点断开,S、D1和D2处于停止运行状态。

这是在粒状肥料补料不及时的时候,停止辅料(防结油、防结粉)继续加入,进而避免了辅料的浪费。若在60s以内补料及时,也就是补充的粒状肥料在计量斗屮的实吋质量值大于质量下限值,质量下限值常开接点就会断开,延吋闭合定时器T1就不会工作,其对应的常开接点断开,SR触发器的“R”端不会连通,不论触发器的“S”端是否连通(Ml对应的常开接点断开或闭会),SR触发器的记忆功能,其输出始终为“ON”状态,M2的“线圈”始终是得电的,其对应的常开接点也始终闭合,S、D1和D2仍然处运行状态。

4结语

将粒状肥料扑粉注油系统中的皮带秤更换为失重秤之后,因皮带跑偏、托辐粘料等对粒状肥料精准称重计量的影响,造成辅料(防结粉、防结油)浪费或在包裹机中包裹粒状肥料辅料分量不足的问题得到了解决。防结粉改为皮带输送机直接输送,其断粉现象没有再发生。根据失重秤的特点,对PLC的组态程序做了相应的修改,保证了整个系统连续、稳定运行。总体来说,整个系统维护量得到减少,在保证粒状肥料的品质下,也节约了辅料的使用量。

文章来源于网络转载,侵删

×

×