来源:网络转载更新时间:2020-09-09 09:13:56点击次数:3098次

1引言

随着微计算机技术、传感器、电子技术和通讯技术的发展,称重技术迅速发展,其称重装置在数字化、智能化和网络化等方面有长足的进步。快速、准确、操作方便、消除人为误差、功能多样化等方面己成为现代称重技术的主要特点。称重装置不仅是提供重量数据的单体仪表,而且作为工业控制系统和商业管理系统的一个组成部分,推进了工业生产的自动化和管理的现代化。

皮带秤是一种重要的称重仪表,由于其具有动态测量和自动在线测量等优点,被广泛地应用。它可以起到减员增效、节支创收、减少误差的作用,还可以提高管理、提高劳动生产率、降低劳动强度,从而大大提高了生产的自动化程度。

原有的皮带秤控制器大多釆用8位单片机,在数据的釆集和处理上,速度和精度都不是很高。虽然8位单片机的技术应用在国内已经很成熟,但随着微处理器技术的发展必将逐渐被性能更先进、功耗更低的16位或32位单片机所取代。本系统使用了32位ARM7核的嵌入式微控制器,提高了测速精度,改进了皮带秤的性能。

2系统组成以及误差分析

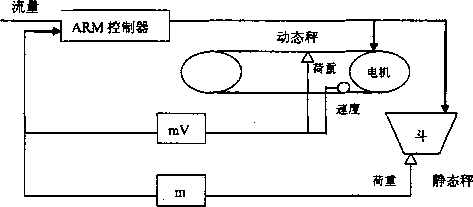

皮带秤控制系统结构上主要由三个主要部分组成:动态秤、静态秤和控制器。动态秤主要完成了单位时间内给定流量的配料;静态秤缓冲由动态秤送到其斗中的配料,在规定时间内打开斗门将给定流量的配料送出,实现了二次校准,提高了皮带秤配料的精度;控制器实现了荷重与速度采集、算法实现和对动态秤电机以及静态秤斗门的控制。如图1所示:

图1皮带秤控制原理

Figure1Controlprincipleofbeltweighingdevice

皮带秤误差产生的因素很多,综合分析主要有以下几个方面:称量力误差;皮带速度误差;信号处理误差;校准误差;环境影响误差。为了提高皮带秤的计量精度,减少误差,针对使用现场环境状况,选择相应的设备,提高安装技术水平,正确的维护以及有效的校准。环境、机械制造、安装等因素造成的误差是不可避免的,而且在这些方面计量精度的改进不大,但是采用微计算机控制皮带秤可以最大限度的减小皮带测速误差和信号处理误差,进而也减小了其他因素对皮带秤计量精度的影响。

3高精度测速技术研究

3.1嵌入式微控制器

系统核心控制器选型是整个系统设计的重点,也是测速精度改进的关键。皮带秤控制器需要实现复杂的功能,其外围设备比较多,内部需要执行大量的数据处理、控制和通讯等,而且计算精度要求高、计算量大,因此软件较庞大,要求执行速度比较快;另外,所选用微控制器必须考虑到实用、可靠、性价比高等优点。

考虑到以上因素,我们选用Philips公司的嵌入式微控制器LPC2132。LPC2132以32位的ARM7TDMI-S为内核,2个32位定时器、2个UART、1个10位8路的ADCJ0位DACJIC、PWM通道、47个GPIO以及多达9个边沿或电平触发的外部中断使其非常适合本系统的开发;内置了宽范围的串行通信接口和16kB的片内SRAM,提供大规模的缓冲区和强大的处理功能,非常适合于通信;内部嵌入64k的高速Flash存储器,128位宽度的存储器接口和独特的加速结构使32位代码能够在最大时钟速率下运行;内部PLL时钟调整,可以达到最高60MHz的工作频率;支持实时仿真和嵌入式跟踪,使系统开发更加有效;较小的封装,功耗很低。

3.2速度脉冲釆集精度改进

皮带秤控制系统中,速度是一个及其重要的参数,速度的釆集精度要依靠稳定且准确的传感器获得。所以,测速传感器的性能直接影响到整个系统的响应速度、精确度和稳定性等等。因此,测速传感器的选用极为重要。

采用脉冲测速传感器,脉冲测速传感器输出方波信号,其输出脉冲个数、脉冲波形、脉冲占空比以及相邻两通道输出脉冲波形相位差等技术指标均达到要求毗种传感器可用。脉冲传感器F1测速时,齿轮每转动一周,脉冲个数与齿轮齿数相同。齿轮个数为岡M,齿轮转速为N(r/min),则每秒钟产生脉冲个数为MN/60,标定每'I1个脉冲皮带走过的距离是s(mm),则皮带速度为MNs/60(mm/s)。

当皮带秤转速很高时,釆用上面的测速方法还是能够得到II一个较理想的皮带速度值;但是,当皮带秤转速很慢时,甚至每秒bi钟转动不超过一个齿时,显然上面的方法是不可行的。速度脉冲FJ的釆集需要进一步地改进,需要更多的标定量。

競利用LPC2132的定时器功能可以得到更加精确的速度脉LJ冲釆集值。设置LPC2132定时器1相关寄存器,使能下降沿中断捕获功能。将高精度脉冲测速传感器信号输出引脚与LPC2132的捕获管脚相连,当有速度脉冲信号输入时,信号由高电平翻转为低电平时LPC2132将产生定时器捕获中断,进入中断后可以记录捕获到的速度脉冲个数,更重要的是还可以同时读取由定时器计数寄存器中保存的每个用于速度计算的脉冲占用的LPC2132处理器周期数。至此,得到了两个以上速度脉冲釆集的标定量,速度脉冲釆集得到改进。

3.3速度脉冲计算精度改进

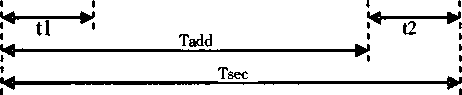

设置LPC2132定时器0相关寄存器,使能1秒定时中断,且优先级最高;设置定时器1相关寄存器,使能下降沿中断捕获功能。每次进入捕获中断,保存所需各标定量的值;每1秒到进入中断,读取各标定量的值,计算瞬时速度。假定1秒定时到,实际捕获的速度脉冲波形如图2所示:

图2速度脉冲计算

Figure2Thecalculationofimpulsevelocity

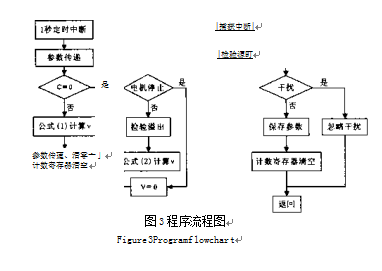

可以很直观的看出,在1秒定时开始和结束的时候,捕获到不完整的脉冲信号。tl为1秒定时开始捕获到的脉冲信号的时间,t2为1秒定时结束得到的脉冲信号的时间,Id为1秒定时开始到最后一次捕获到下降沿的累计时间,Tg为1秒时间恒定值。t|在捕获中断时,读取定时器计数寄存器值获得,T心在每次进入捕获中断时,计数寄存器的值累加得到,&等于T.与T心的差值。要得到速度的计算值,还需要引入两个量T,和1,分别为前后两个不完整脉冲信号的完整周期时间值。电机运行过程中,速度不可能突变,所以匚与T|取停其前一?脉冲的周期时间。因此,我们得到瞬时速度v:v专+(C-l)+3 (1)其中C为1秒内捕获到的下降沿个数,所有的时间量以LPC2132处理器周期个数为单位。

1秒时间内,捕获到一个或多个下降沿,公式⑴总是成立的,但是1秒时间内没有捕获到下降沿,公式⑴就不能成立。此时,瞬时速度v釆用公式(2): t

T,(2)即使电机运行速度非常缓慢,公式⑵也能得到当前的瞬时速度v。但是,电机突然停止,公式(2)就不再适用了。因此,根据电机速度不可能突变,程序里需要判断临近两个脉冲周期差值也不会突变来断定电机是否停止,电机停止则v置零。

皮带秤运行时,电机可能在某一时刻处于加速或减速状态,此时公式⑴中的tJT『与项的值可能出现大于1的情况,因此,必须在程序中判断并避免这种情况,取t"T『与t2小近似等于0.99。另外,实际运行中会出现抖动干扰,使定时捕获产生误差,根据电机速度不可能突变,程序里需要判断临近两次完整脉冲周期差值也不会突变来消除抖动干扰。电机运行速度非常缓慢时,定时器计数寄存器可能产生溢出,应及时读取和清空。

根据以上分析,编程流程图如图3所示:

4结论

系统结构上保留原有的皮带秤装置,釆用了新型的ARM皮带秤控制器。选用32位嵌入式ARM7微控制器,不但提供了丰富的外围部件,而且性能优越,数据釆集准确,处理速度快,运行稳定。软件开发获得较以往更加准确的速度测定值,皮带秤测速精度得到改进。因此,皮带秤配料系统控制性能得到进一步的改善,而且响应快,误差小;同时釆用32位ARM7数字控制器和分布式控制系统,功能强大。系统集控制、测试、管理于一体,便于二次开发、系统升级和技术移植,性价比高。

本文作者创新点:原有的皮带秤控制器,釆用脉冲计数方法测速,精度不高,从而影响了整个皮带秤的计量精度。在原有的皮带秤装置基础上,釆用新型的32位嵌入式ARM微控制器作为皮带秤控制器,得到精度较高的速度测定值,改善了皮带秤的计量精度。

文章来源于网络转载,侵删

×

×