来源:网络转载更新时间:2020-09-08 10:48:14点击次数:3111次

在味精行业中,粉体味精一般都采取人工包装,因为粉体味精物料粘性大、流动性差、物性多变等特点,导致其计量精度低。虽然在其他行业中粉体物料也有采用全自动计量包装的,自动包装计量方式一般是容积式(即螺杆或量杯计量)方式,但由于其他行业对计量精度要求不高,一般均能满足要求。对于味精行业中的粉体味精,由于用.容积式计量误差大,误差范围一般在3%~5%左右,且不稳定,达不到计量精度要求叫所以实现粉体味精的自动化称重和包装是我们面临的关键问题。

1试验过程

1.1试验目的1

实现粉体味精的自动化称重计量和自动包装一体化,速度达到40包/min,包装精度满足要求,合格率达到99.5%以上。

1.2试验材料

80%的粉体味精,各规格的预制内包装袋。

1.3试验情况

1.3.1物料料仓下料篷料的问题解决方式

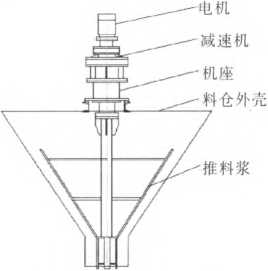

釆用推料式搅拌容器,在10r/min左右的速度下对物料进行搅拌,从而消除物料在料仓中搭桥篷料。搅拌速度过快过长对物料的特性有一定的影响,因此要控制物料的转速,控制料仓的容积在111?以内,推料桨要尽量与岀料口齐平或略超长,若与进料螺旋间的连接处较长,可在推料桨轴上增加偏心加长杆,可避免连接处出现堵料。物料料仓的结构如下图:含电机、摆线针轮减速机、机座、推料桨等。

图1物料料仓结构图

1.3.2物料从料仓中稳定地向称重机储料仓进料若料仓直接放在称重机的储料仓中,会使物料全部压在称重机的储料仓上,使物料不能篷松地向称重机给料,称重机储料仓中的搅拌根本无法工作。因此在物料料仓与称重机的储料仓之间设置一个水平螺旋给料机,通过称重机储料仓中加装的料位检测开关控制水平螺杆输送机的启停,从而保证称重机储料仓中的搅拌装置能正常运行,并稳定地向称重机储料仓给料。

1.3.3物料自动计量的解决方式

我们先后采取了三种方式进行试验,其情况分别如下:

1) 采用了振动给料配合电子称重机计量方式进行试验。振动给料时由于物料粘性大,物料在振动槽内粘料,物料越振越实,难以向前输送,且给料控制精度很低,下料极为不均匀,不能满足自动称重计量的要求。

2) 采用螺杆计量方式进行试验。采用螺杆计量,计量精度达不到要求,一般有3%~5%的偏差,不能满足味精行业计量偏差精度标准要求。

3) 釆用螺杆给料配合电子称重机计量方式进行试验。通过螺旋进料机进行信号反馈连锁控制称重机储料仓中的料位,通过储料仓将物料分配到各个称重机对应的储料斗中。称重机储料斗内的物料通过搅拌叶片进行搅拌,可有效地使物料保持篷松状态,给料密度均匀一致。在满足上述物料稳定连续地进入称重机后,为保证计量精度要求,釆用电子称重机进行计量。为保证物料连续稳定地向电子称重机给料,釆用螺杆给料,螺杆与电子称重机通过信号进行连锁反馈控制给料转速,分为大给料与小给料两种速度,从而保证其速度与精度达到最佳配合要求。根据规格调整初始给料速度,保证其在规定的给料时间内比目标值少20g左右,然后通过第二级速度进行最后20g加料,以保证其精度要求。若对于流动性特别好的粉体味精,可在螺杆出料口加装一个气缸锁料装置。

出料口〜〜“

下接秤斗

1.3.4包装机的选择

包装机可根据需要选择不同形式,如预制袋选用给袋式包装机,也可选用三边封、四边封等包装形式。目前我们釆用的是给袋式包装机,通过与电子称重机进行信号连锁,对称重过程中超过偏差范围的次品,通过包装机的剔除工位自动剔除,从而完全实现自动称重计量与自动包装的要求。

2结论

通过近一年的试验探索,粉体味精的试验情况为:各种规格的粉体味精计量偏差均能满足味精行业标准,合格率大于99.5%,包装速度为38-42包/min,且设备性能稳定,封口质量比人工更好,在味精行业开创性实现了粉体味精的自动化计量及自动化包装。

称重机的称斗及其接料斗中或多或少存在少量粘料,但目前基本对精度无大的影响,称重机的速度还有待进一步的提高。

文章来源于网络转载,侵删

×

×