来源:网络转载更新时间:2020-09-07 11:50:58点击次数:4857次

皮带秤控制器是保证电子皮带秤正常工作的核心部件,负责信号的处理、物料流量的计算、物料流量的控制等主要功能。从实际使用情况看,可以省去电子皮带秤的现场控制器,完全通过DCS实现电子皮带秤控制器的所有功能,既节约了企业的投资,又达到了比较好的控制效果。

2物料的流量计算

要在DCS里面实现电子皮带秤现场控制器的功能,需要做好如下几个方面的工作:现场信号的处理、物料瞬时流量的计算、物料累计总量的计算、物料流量的控制、电子皮带秤的零点标定。其中的重点是物料计算,包括物料的瞬时流量计算和物料累计总量的计算。

根据电子皮带秤的工作原理可知,物料的瞬时流量计算公式,F=kvQ,其中,F为流量,kg/s;&为称量系数;0为皮带速度,m/s;0为称量段负荷,kg/moA可通过实物标定获得。可通过处理现场传送过来的信号得到。

在实施由DCS实现电子皮带秤控制器功能的改造中,我们没有使用测速传感器,而是直接使用变

电子皮带秤是皮带输送机输送固体散状物料过程中对物料进行连续自动称重的一种计量设备,它可以在不中断物料流的情况下测量出皮带输送机上通过物料的瞬时流量和累积流量。但由于水泥厂物料特别是原料配料站物料的特殊性,导致计量和控制效果不理想。对此,我们采取的改造措施是:利用DCS(集散控制系统)实现电子皮带称控制器功能,从而达到其计量精度和控制要求。

1电子皮带秤的控制器功能

当皮带输送物料时,称量段上的物料重量通过皮带秤量拖辐载台作用于称重传感器,称重传感器将重量转换成电信号(mV级)送入控制器,经过放大、滤波、A/D转换成数字信号。装在从动轮上的测速传感器把皮带运行的速度信号转换成脉冲信号,送入控制器,经过一系列运算转换成数字信号。控制器根据输入的信号进行运算,从而得出物料的瞬时流量和累计质量值,并输送到上层控制系统(如DCS)中显示。同时,控制器根据接收到的上层控制系统设定的流量信号,控制电机的速度实现物料流量的稳定控制。这是电子皮带秤的一般工作原理,其频器的输出信号。在现场分别测算出(也可以根据电子皮带秤的技术参数理论计算出)10,20,30,40Hz对应的线速度,通过折线函数将0~50Hz信号转化为相应的线速度°。

称量段负荷计算公式是Q=2{M-M0)/LoM是现场荷重传感器传送过来的实时荷重信号,M是电子皮带秤自身的皮带重量(通过电子皮带秤的零点标定获得,后面我们会提到)丄是电子皮带秤的有效称量段的长度。实际使用中,现场传送过来的荷重信号变化比较大,影响了PID的自动控制。因此,现场传送过来荷重信号在通过滤波函数处理后才参与计算。

综上所述,物料瞬时流量的计算公式:

F=7.2k0(Mi-Mo)/L

物料总的流量计算可通过对物料瞬时流量进行积分运算得到。

Fdt

进行积分运算时,要注意DCS现场控制站主控制器的运算周期。物料瞬时流量使用的单位是(t/h);如果主控制器的运算周期是1s,那么积分运算的使用的参数是1/3600;如果主控制器的运算周期是0.5s,那么积分运算的使用的参数是1/7200;以此类推。

3电子皮带秤的零点标定

电子皮带秤的荷重传感器所测量的物质包括物料的重量和皮带的重量两部分,电子皮带秤的零点标定其实就是确定皮带自身的重量。在实际使用中,电子皮带秤的皮带的重量是不断变化的,我们使用的是求算的皮带重量的平均数。如图1,每一台皮带秤都有一个按钮,当按钮按下时,表示电子皮带秤正在标定;当按钮弹起后,表示电子皮带秤的皮重已经确定。

零点标定时,要注意观察电子皮带秤的荷重信号的变化。一般情况下,我们要求皮重值稳定在某一个较小的范围内。以200kg的荷重传感器为例,要求上下波动范围为±2.5kg;如果超过这个范围,就要求相关人员去现场检查电子皮带秤是否运行正常。

第一次零点标定前,应给电子皮带秤足够的运行时间,让设备机械部分的各个部件充分磨合。在电子皮带秤运行稳定后,再进行零点标定。在确定皮重后,从理论上而言电子皮带秤继续空载运行,物料累

图1电子皮带秤的零点标定画面及程序

计总量是应该等于零;如果是相差较大,可再适当修改皮重值。确定皮重后,如果皮重值超过荷重传感器量程的30%,就应该去现场检查电子皮带秤是否异常,如皮带是否会摩擦到称架,又或者是一些杂物卡住了皮带;如果无异常,我们就要考虑荷重传感器的选型是否合适,可考虑选择更大量程范围的荷重传感器。

4电子皮带秤的实物标定

电子皮带秤的零点标定完成后,我们会发现DCS计算出来的物料瞬时流量值、物料的累计总量,与实际值相差较大。此时,我们可通过实物标定修改电子皮带秤的称重系数,从而减少这种误差。称重系数的计算公式止=(左即)成。。k表示新的称重系数、k0表示旧的称重系数Wo表示DCS计算出来的物料累计总量值,心表示实际的物料重量。标定时,电子皮带秤通过的物料输送到汽车,汽车把物料运到地磅进行称量,可获得实际的物料重量。

电子皮带秤第一次标定称量系数时,可考虑首先使用砥码标定。砥码标定的称量系数具有一定的参考作用,但与实物标定最后所得的称量系数仍有较大的差距,而且每台秤的差距都不一样。因此,要使电子皮带秤的使用达到较好的效果,就一定要实物标定。

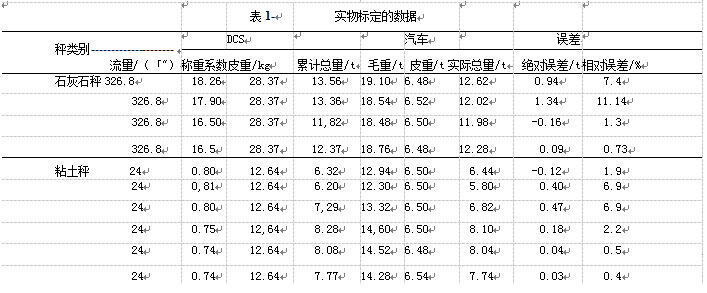

电子皮带秤实物标定时,因各种因素的影响,如汽车、输送物料的通道、操作员的误操作等,都使得标定的系数出现反反复复的情况。即使第一次标定,DCS称量的数据与地磅数据相符,也需要再标定一次。电子皮带秤的第一次实物标定称量系数,一般需要五六次才能完成。表1是我公司实物标定的一组数据,仅供参考。

电子皮带秤的标定工作并不是一劳永逸。在日常的生产中,我们会对秤体进行改造,又或者更换新的皮带,或者其它的一些情况,遇到这些情况就要重新标定皮重和称量系数。正常的情况下,电子皮带秤使用一段时间后,需重新标定皮重和称量系数(要求最少一个月一次)。

5电子皮带秤的流量控制

在水泥厂,不同的物料按一定的比例混合后,进行蟻烧或粉磨。每一种物料不能多也不能少,否则生产岀来的水泥质量就会不合格。实际生产中,从料斗中下到皮带秤的物料因各种因素的影响会产生较大波动。这时要求电子皮带秤能快速准确调节皮带的速度,从而能保证通过的物料能满足配料的要求。

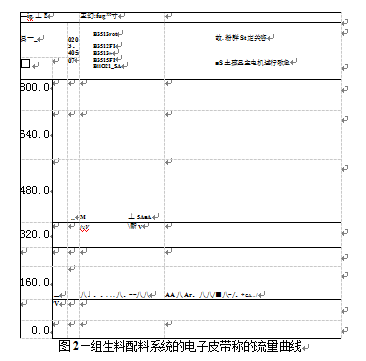

在我公司的实践改造中,电子皮带秤的流量控制是通过DCS的PID功能模块来实现的。PID模块能根据反馈的瞬时流量与设定流量比较,增大或减少电子皮带秤的速度实现流量的控制。从电子皮带秤的使用情况看,我司的改造还是比较成功的。生料配料系统的配料称,除石灰石称流量波动范围在土5t/h夕卜,其它的配料称流量波动范围在±2t/h;水泥配料系统的配料秤运行更稳定,其流量波动范围在土lt/ho图2是一组生料配料系统的电子皮带秤的流量曲线。

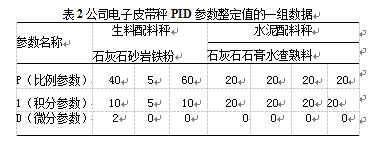

要想通过DCS的PID模块实现流量的稳定控制,首先要整定好PID模块的参数,主要有三个:P(比例参数),/(积分参数),刀(微分参数)。电子皮带秤的瞬时流量能围绕设定流量值在一个较小的范围内波动;同时如有意外的扰动,物料的瞬时流量能快速返回到设定流量值附近,那么这台电子皮带秤的PID参数整定就是成功的。每一台电子皮带秤具体情况有所不同,整定岀来的参数也不同。

PID参数的整定,先是比例后积分,最后再把微分加。曲线振荡很频繁,P值要增大;曲线漂浮绕大湾,P值要减小;曲线偏离回复慢,/值要减小;曲线波动周期长,/值要增大;曲线振荡频率快值要减小;动差大来波动慢,0值要增大。表2为我公司电子皮带秤的PID模块参数整定值的一组数据。

从料仓或者板式喂料机下落到电子皮带秤上的物料稳定、均匀,是实现电子皮带秤稳定物料控制的另一个重要因素。从表2组数据可以看到,水泥配料系统的电子皮带秤其PID参数整定值都是一样的。这是因为该系统的物料是颗粒状的、细度比较均匀、没有过多的水分、没有大团的结块、也没有其它的杂质,物料的下料情况是非常稳定,在皮带上形成平整的料层。PID参数经过很短时间的整定,就达到了比较理想的状态;电子皮带秤的速度稳定在一个比较小的范围内,只有在流量增大或减小时,速度才会发生一定的变化。

同理,生料配料系统的电子皮带秤因为来料不稳定,料层变化很大,PID参数的整定需要较长的时间,而且整定出来的电子皮带秤流量控制效果也没那么好。在南方地区,物料水分较大会结成一块块的大小不一的形状。下料时,就会形成一股一股的物料;皮带上有时有物料,有时没有,有时又很多,有时又很少,极大地影响了电子皮带秤流量的稳定控制。

因此,我们要想办法保证皮带上料层的稳定。其一是在皮带上在增加挡料板,把高料层的尖峰部分削掉,填充到较薄的料层上;其二是适当控制板式喂料机的速度,在下料斗内形成较高的料层(一般的料层厚度要高于出料口),这样物料卸出到皮带上就会形成较为平整的物料。但是也要注意板式喂料机的速度,如果太快,物料就会堵在下料斗,甚至会溢出下料斗。因此,可以考虑在下料斗安装一个料位检测仪,板式喂料机根据料位调整自身的下料速度,保证形成一定料层的基础上,最大限度地避免堵料。

实际使用中,电子皮带秤的流量控制会出现另一种特殊情况,物料在皮带上有时会形成很厚的料层,电子皮带秤为满足流量的要求,速度被调整的很慢,有时会超过变频器要求的最低运行频率。如果变频器参数没有设置好,那么电子皮带秤就会因为变频器的故障而停机,影响正常的生产。这种情况下,设置适当的最低输出频率,就可避免此类问题。

6结语

我们利用DCS实现电子皮带秤控制器功能的改造实践,成功实现了计量准确,配料稳定,保证了生产线的产量、质量控制要求,避免了在大多数水泥厂出现的配料不稳定情况,同时节约了投资,提高了控制功能,产生了较好的经济效益。

文章来源于网络转载,侵删

×

×