来源:网络转载更新时间:2020-09-07 11:24:14点击次数:3822次

0引言

随着现在生活水平的提高,定量包装已经在生产和生活中无处不在,包括食品、化肥、饲料等行业。在定量称重环节中,一般包括料仓、加料装置和秤体等部分组成。定量精度在判断定料包装机优劣中是非常重要的一个因素。然而在定量包装中,影响定量精度的主要环节是加料装置和秤体两个部分[1]。定量下料控制中的误差并不能完全被消除,特别是物料的冲击力以及空中落料的影响[1,2]。目前,本公司大量生产的定量包装机是在使用之前就已经设定好两个固定的速度,包括快加档和慢加档,在包装机工作过程中无法实现精确的动态控制,只能按照提前设定好的电机速度进行加料,导致生产的包装机无法使用在精度较高的场合。根据公司的发展要求,对定量包装机进行技术提升来提高定量包装精度,由于动态称重的被控对象具有非线性特性,所以本次设计中将模糊控制的方法来应用于动态定量包装控制系统。

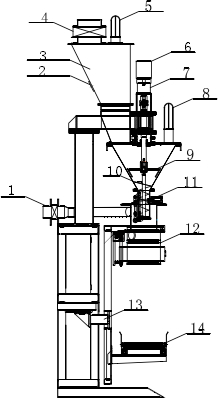

1定量包装秤的结构

图1为本次设计的定量包装秤的组成简图。本次设计的包装秤能够包装各种颗粒和粉料,每袋包装的容量是25kg,容许的误差在0.2%,主要包括料仓、称重装置、夹袋机构和自动控制系统等组成。加料仓采用缓冲料仓,主要是为了提供比较

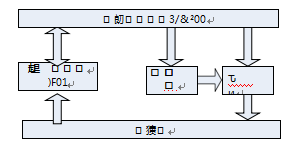

均匀的物料。本次设计的包装机包装的物料主要是粉末物料,采用的加料方式是螺旋加料,通过调节伺服电机的转速来改变加料速度的快慢,从而来满足动态包装的精度要求。称重环节中采用的是托利多生产的IL系列称重传感器,安装在结构的左侧,如图1所示,将物料的重量转化为电信号传送给控制系统。本次控制系统由西门子200系列PLC、UNIPULSE的F701称重显示仪表、电控箱等组成,使整个包装机按照PLC编写的程序进行控制。硬件控制流程图如图2所示。

1.除尘接管;2.气振动;3.缓冲料仓;4.蝶阀;5.呼吸帽;

6.伺服电机;7.减速机;8.呼吸帽;9.搅拌棒;10.螺杆;

11.气缸;12.涨袋装置;13.称重传感器;14.托袋架

图1 定量包装秤组成简图

图2 硬件控制流程图

2定量控制原理

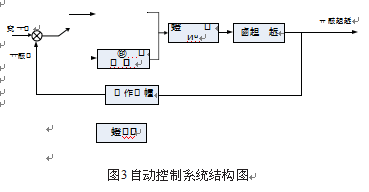

本次对包装机进行改造的过程中,定量控制总体还是保留二级加料的加料方式,即开始的时候采用快加料,当到达设定值的约90%加料量时, 改成慢加料以满足称重精度的要求。在刚开始的时候,即定量称重误差比较大时,采用恒定的快加料控制,来满足速度的要求;当称重误差小于某一特定值的时候,进行变速模糊控制,以保证定量下料的精度。图3为定量下料称重模糊控制自动控制系统。

图3 自动控制系统结构图

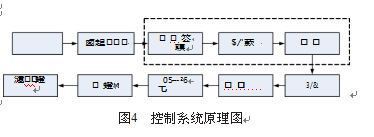

在定量控制中,称重传感器检测到的电压信号进入F701仪表的放大、滤波等电路,通过A/D 转换器,然后经过仪表内部的控制器转换为重量值,与设定值进行比较得到偏差值。在恒速快加料结束之后,采用模糊控制算法计算出在该偏差下的螺杆的下料量,通过该下料量得出电机的驱动量。包装过程中控制螺旋加料的电机为伺服电机,通过控制电压值来控制电机的转速,从而来控制螺旋下料的速度[3]。图4为控制系统原理图。

图4 控制系统原理图

3模糊控制设计

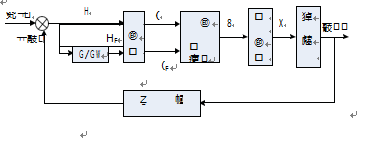

图5为模糊控制器的基本结构框图。控制器采用工程上使用比较成功的二维模糊控制器,以实际下料的重量与给定重量的偏差e和偏差的变化率ec作为模糊控制器的输入,伺服电机的转速作为输出u[4,5]。

3.1精确量模糊化

模糊化的主要作用是将输入的精确量转化为模糊量[6,7]。定量下料模糊控制系统和一般采用模糊控制的系统还是有区别的,区别就在于定量

图5 模糊控制基本结构图

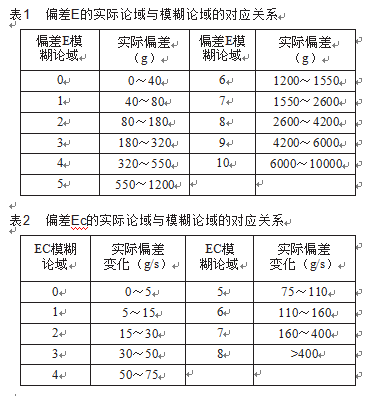

下料系统是一个单向逼近式的过程,也就是落下的料是不能收回的,所以偏差e就无负值,偏差变化率ec就逐渐减少。针对设计的包装机,理论误差是0~25000g。但是根据设计的要求,在刚开始加料的时候采用恒速加料的形式,当偏差小于10000g的时候采用模糊控制的方法进行加料速度的控制。偏差的模糊论域定为[0,10],对偏差较小的这部分进行非均匀量化,得出偏差e的模糊论域与实际论域的关系表如表1所示。偏差的变化率的模糊论域取值为[0,8],经过多次的测试,得出模糊论域与实际论域的关系表如表2所示。在包装过程中,进行精确加料的过程一般时间是比较短的, 按照以前的慢加料精度加料的时间,一般只有2~3 秒钟的时间,所以在设计的过程中采用100次/秒的采样方式,从而提高采样率来提高精度。

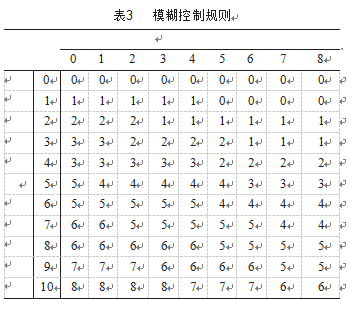

3.2模糊控制规则

在本次设计中,要想使模糊控制能否能够精确地控制定量包装机的下料过程,那么关键的地方就是看选取的模糊控制规则是否合适。控制量U的模糊论域为[0,10],其中0档所代表的就是转速最慢,10档所代表的就是转速最快。根据推理规则,经过试验测试,进行多次调整,得到的模糊控制表如表3所示。

3.3控制量反模糊化

上面所得到的控制量是模糊量,但是实际控制下料快慢的是精确量,所以要得到实际的精确控制量[8,9]。在定量下料装置中,控制下料的是伺 服电机,伺服电机中使用速度控制模式,10V所对应伺服电机的速度是最快的。伺服电机对应的电压范围是0~10V,模糊论域为[0,8],所以实际控制量与模糊控制量的对应关系如表4所示。

的数据和VW110开始的11数据寄存器中的数据相比较,并且将VW106中的数据和VW132开始的9数据寄存器中的数据相比较,若和某个数据寄存器实际值

中的数据相同。

4模糊控制算法的PLC实现

在本次的定量系统改造中,硬件方面采用的西门子公司S7-200 型PLC[10]。模糊算法的设计流程如图6所示。

在这次程序设计中,结合现场采用模糊控制查询表的方法,对离线已经设计好的控制表进行查询。这个在PLC实现模糊控制中是非常关键的步骤。根据程序图中所示,将采样到已经量化过的偏差E、偏差变化Ec分别放在了VW104和VW106 中。将偏差E的模糊论域放在VW110开始的连续11个数据寄存器中,偏差变化Ec的模糊论域放在VW132开始的连续9个数据寄存器中。将VW104中据寄存器VW400中。实现的部分程序如下所示。

STL 部分程序图

LD I0.0 LPS

AW= VW104, VW110

= M0.0 LRD

AW= VW104, VW112

= M0.1

……

LRD

AW= VW106, VW144

= M2.6 LRD

AW= VW106, VW146

= M3.0

LD M0.0

A M2.0

MOVW VW150, VW400 LD M0.0

A M2.1

MOVW VW152, VW400

……

LD M1.3

A M3.2

MOVW VW348, VW400

5结论

本次为公司进行技术改进过程中,针对动态称重过程中存在空中落料和物料冲击等非线性特性,将西门子PLC实现模糊控制运用于定量称重系统上。经过多次测试,在保证160包/h的速度基础上将精度提高到0.2%。将PLC来实现模糊控制比其他控制器实现定量包装能满足适应能力强来运用于环境比较复杂的工厂环境。本次设计得到了公司的一致认可,将控制算法稍加改动就可以应用于公司其它的定量包装设备中。

文章来源于网络转载,侵删

×

×