来源:网络转载更新时间:2020-09-02 11:14:20点击次数:3600次

如今配料几乎涉及到T.业生产的各个领域,特别是在化工领域中尤为广泛U然而我国在该领域中还是以人工方式为主,机械自动化为辅的一种生产方式。所以称重精度比较低并严重影响了生产效率,同时有些化工原料还对人体健康有严重的危害。所以对配料称重系统自动化生产的研究和开发已经成为-个非常迫切的问题。

随着微机性能、价格和软件水平的不断提高.开发出一套适合实际应用的配料称重系统已经不再是一件很困难的事了。

1系统的组成

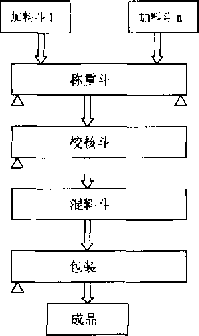

在介绍系统组成前先介绍-下生产的流程。图1是整个系统的实际生产流程图。

△——称重传感器(与配料控制器配合使用)

图1生产流程币意图

在实际生产中先把加料斗1原料加入到称重斗中,经称重斗称重后直接放入到校核斗中然后在加入下--个加料斗原料,以此类推c在所有原料都称完后再在校核斗中校核•下所有原料的重量,然后再加入到混合斗中逬行混合,混合完后把混合料放入到包装斗中进行包装,包装完后就直接输出了成品。

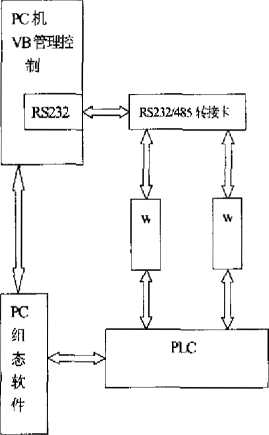

实现上述生产控制所需要的系统硬件组成是PC机、全功能多组分重量配料控制器、称重传感器、RS232/485转接卡、RS-485总线、PLC。其中全功能多组分重量配料控制器应配备双方向的BCD、RS—485、D/A转化等数字通信接L,还成有PLC专用接如美国UNTPUI5E公司生产的咫00和F701全功能多组分重量配料控制器(以下简称配料控制器)。软件组成是VB6.0管理控制软件.Access2000数据库、组态王软件。

Microsoft公司的VB6.0是当今世界上最优秀的开发工具之一,它拥有强大的数据处理功能和报表打印功能,同时能方便快速的与外部进行数据通讯.本套系统的通讯实现的功能就是利用VB6.0幵发出来的,其具有实用性能好,可靠性高的特点,使用RS232/485转接卡,提高了系统的抗T扰性,同时增加了信号的伯输距离和增强了外拌通讯设备的能力「从而解决了PC机一个ComD与多个配料控制器通讯的问题。

配料控制器主要与VB程序和PLC程序交换数据(包括发送和接收)。

PLC主要特点是稳定性好、可靠性高、能在很恶劣的环境卜,运行匸在本系统中主要用其去控制称重传感器,并与配料控制器和组态软件进行数据交换在数据交换方面组态软件具有强大的功能,它能很方便的与PLCM行实时的数据交换。并且它与VB程序能很方便的进行DDE(动态数据交换)连接。同时用DDE方式来代替总线传输方式可以大大减少外部的干扰,提高系统的可靠性。并在很大程度上减少了整个系统的成本,同时也降低了系统的维护成本。

系统的整个数据流程图如图2所示

下面主要讲述系统的整个数据流程:

首先通过PC机中VB管理控制软件设定各配料不同原料的各项值,然后通过PC机的Com口和RS232/485总线把值传入到配料控制器中;然后由这此值通辻PLC去控制其它部分(如各个斗的阀门开关),PLC同时接收控制部分的信号并把它传给配料控制器和组态软件;然后通过PC組态软件的DDE连接通知VB程序去读取配料控制器的数据;最后对这些数据进行分析和处理。在这里VB.程序和PC组态软件是放在同台PC机中的,它们的DDE连接是通过软件给予实现的。

2软件实现

下面主要介绍的是VB管理控制软件的貝体实现过程,其主要功能是实现与配料控制器的数据交换.与组态软件的DDE连接和数据交换、同时还要实现对数据的管理。

在实际操作中用七大模块来实现上述所要求的功能,其分别是:初始化模块、管理员和用户管理模块、配料参数设置模块、数据发送模块、組态软件DDE模块、数据接收和处理模块、报表打印模块「下面洋细的介绍了各个模块的主要实现的功能。

W——配料控制器

图2教据充程示意图

2.1系统初始化模块

系统初始化模块主要是对本软件中的串行通讯控件Mscomm和配料控制器的各项相关参数进行设置,即设置好双方的通讯协议,同时应设畳好配料控制器的识别地址ID。对于Mseomni控件的初始化主要是对以下几个属性和方法的设定,如下:

Settings 设置或返回通信数据格式,包括波特率、奇偶校验码、停止位;

CammPart没置并返回通信端号;

PortOpen设置或返回通信端口的状态;

InPuden接收缓冲区读取的字符数;

InBuffercount清空接收缓冲区读取的字符;

其中波特率应与配料控制器的波特率设置的样。

同时为提高通讯的可靠性,还应用Mscomm控件的On-cumm事件捕获通讯事件,并检测和处理通讯中的错误。

对于配料控制器的初始化主要是设置其ID地址。因为在通讯过程中,程序是根据不同的地址来寻找相应的配料控制器,然后再进行相应的操作。与此同时还需把所有的配料控制器的波特率设置成与Msccmrn捽件的波特率一样,相应的配料控制器中的地址应与程序中的设定一样。

2.2管理员和用户管理模块

为了提高软件应用安全性,…般软件都应考虑用户的权限,以防止其他不相干人员修改参数而带来的损失。本模块功能是参照Windows2000的管理模式的,即有一个管理员,他的权限能修改任何参数,如有权删除和修改一般用户的信息,创建新的用户名和密码等功能。一般用户只能修改自己所创建的参数,血不允许修改其他用户信息。该模块的设置大大提高了本系统的安全性。

23配料参数设置模块

一种配料往往都包含几种甚至几十种原料,而且每种原料的各项指标又不-样(如重量值,上下偏差等),所以必须对每种原料的各项指标分别进行设置,然后再根据这些值控制配料的配制过程c本模块就是为了具体实现这种功能的'在本模块中用户可以添加新的配料和修改原配料,但不能修改巳经配过料的配料。这就避免了因人为的误操作而引起数据的丢失,保证了数据的完整性,使得数据管埋更加合理和规苑。同时在未配过料的配料中用户可以对配料各項值进行增加、修改、删除等操作。这样能给用户以极大的方便及灵活性。

2.4数据发送模块

本模块主要的功能就是实现把用户设定的配料信息通过Com口传到配料控制器中,再通过配料控制器进行其他具体操作。在本系统中数据发送的好坏直接影响着配料的质昆,而质星的好坏则可'以直接评价软件控制系统的优或劣。本模块釆取了一些手段以用来提高数据发送的可靠性。

首先,本模块应用串,丁通讯控件Mseomm的OnConim事件来捕获通讯事件,检测和处理通讯中出现的错误。用CommEvent属性来保存OnComm事件发生的错误或事件的数值代码,冋时对其进行相应的处埋。

其次,在扌J开通讯端口时要检测其端口是否已关闭,未关闭的先把其关闭后再打开,以防止传输时把A地址的信号传到B地址上的配料控制器中o冋时在传输前要检测其端1是否已打开,以免发生通讯错误。最后在通讯完之后,应立即关闭通讯端口。

最后,因为在Windows操作系统中,两次的通讯间隔必须是大于55m3,如果间隔小于S5ms,则很可能会引起通讯的混乱,甚至会引起系统的瘫痪。所以在此模块中添加了-延时功能。

通过以上手段,使得本系统的可靠性得到了很大的提高。

2.5组态软件DDE模块

本模块是本系统的最重要的一个环节c因为它是后两模块正常运行的前提条件。

它的主要功能是接收几个称重传感器的到位佰号°称重传感器的到位信号是通过PLC传到组态软件中,然后再通过组态软件的DDE与VB控制程序相联接。在DDE联接中组态软件与VB控制程序的到位信号是-一对应的。即如果传感器1的到位信号到达组态软件中时,VB控制程序就同时去读取传感器1所对应的配料控制器的值<这样就很好的保证了信号的实时性和接收到数据的准确性。同时提高了系统的可靠性和降低了系统的误差。

2.6数据接收和处理模玦

本模块的主要功能就是接收配料控制器的数据,即实际配方过程中的各项指标值。这些值的接收使用户能很清楚的知道自己产品的生产状况。

该部分与发送数据模块一样也渉及到数据釆集的可靠性问题.在该模块除采用以上模块的二种手段外在接收缓冲区数据时还设置了判断其达到•定位数时才去读取数据,这样能避免接收到许多干扰信号。

数据的处理不仅要把接收到的数据放到相应的数据表中,如得到原料实际值的数据放到原料消耗表里,得到的包装数据应把它放到包装数据表中等;还要对这些得到的数据进行计算处理,如根据得到的值算出原料的实际消耗量和耗料率.这样就大大提高了用户的工作效率。

2.7报表打印模块

在实际的生产过程中,及时的获取生产数据就能及时的反映出生产的状况,用户就可以根据获得的状况采取-些必要的操作。同时用户也可能想统计以前某天、某周、某月、某年的各种生产数据时本模块就能帮助用户很好的完成这些操作。本模块是按冃、周、月、年统计各种不同的生产数据,这些数据包含了许多不同的报表,比如用户想看某一天生产出多少袋产品时可以选择打印包装表等。同时有些生产数据是用图表方式打印出来的,这样在很大程度上满足了不同用户的需求。本模块在很大程度E节省了用户厂家管理成本。

3结束语

本文所设计的这套系统完全符合称重配料领域的实际要求,并具有较高的可靠性。现已应用于国内多家从事配料广家的实际生产中。

文章来源于网络转载,侵删

×

×