来源:网络转载更新时间:2020-08-31 11:00:08点击次数:2992次

自动称重灌包机以供料系统、投料系统、计量系统、缝包输送系统、机体等为基本构成,采用先进的工业和工程测试技术,是具有灌包、计量、封口、装卸一体化功能的机电技术产品。其中,投料和计量作为灌包作业过程的核心,其系统性能直接决定了灌包作业的质量和效率。

我们通过长期的技术实践,对投料系统结构进行技术改造,达到了降低灌包计量超差比例,提高灌包作业质量和效率的目的。

自动称重灌包机投料系统工作原理及存在的问题

自动称重灌包机投料系统主要包括储料斗、弧形投料门及转轴、气缸和花键,其中,气缸通过花键与弧形投料门转轴联接,进而驱动弧形投料门开关动作。该投料系统采用单弧形投料门结构,分大小两步投料。系统按照设定的单包重量值和投料数值控制各个投料步骤,最后由降落中的飞料补偿单包重量差值,完成一次投料计量过程。其单包重量与各投料步骤关系为:

式中:———单包重量值;———大投料值;———小投料值;———飞料值。

自动称重灌包机原投料系统中(见图,弧形投料门小投料口的通过面积并不恒定,飞料重量也随通过面积的变化而异常变化,造成灌包计量超差,超差重量随弧形投料门小投料口通过面积的变化幅度而大小不等。

通过调整参数值可以消除灌包计量超差。调整方法有称重控制器自动调整和人工调整两种。

在自动调整状态下,由于小投料口通过面积的异常变化,飞料重量变化量极易超出自动调整范围,使在计算调整值时采到异常数据,错误调整参数值,导致连续出现灌包计量超差。

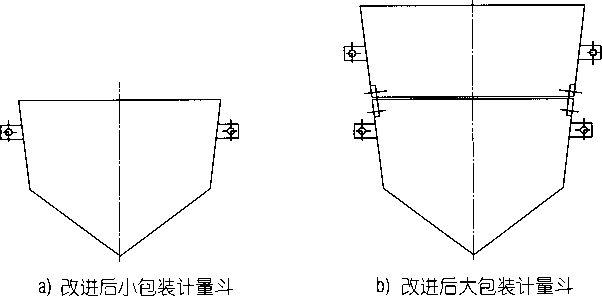

图计量斗

板在座上能固定牢靠,计量斗割缝整齐,吊耳焊接位置正确、牢固,稳定机构安装正常,位置调整得当。

在公司有关领导的大力支持下,通过各方面的密切配合,我们于年月初完成了流动、灌包机的改造。通过对灌装氯化钾的反复测试,修订了电子秤的计量参数,不仅满足了小袋包装的要求,而且计量稳定性也有了较大的提高。

在人工调整状态下,认定飞料重量始终不变,当飞料因小投料口通过面积的变化而变化时,实来包容系统随机误差,改善投料系统性能。

改造方案的确定

确定改造方案时,我们综合考虑了影响投料系统使用的相关问题:

当出现灌包计量超差时,需调整投料系统以改变投料口通过面积,调整过程较为繁琐,系统误差易于发生而不能及时消除。

不同货种对投料系统要求不同,需现场调整投料口,调整过程繁琐,现场使用不便。

因此,我们在考虑改善投料系统性能的同时,考虑同步改进投料系统调整方法。

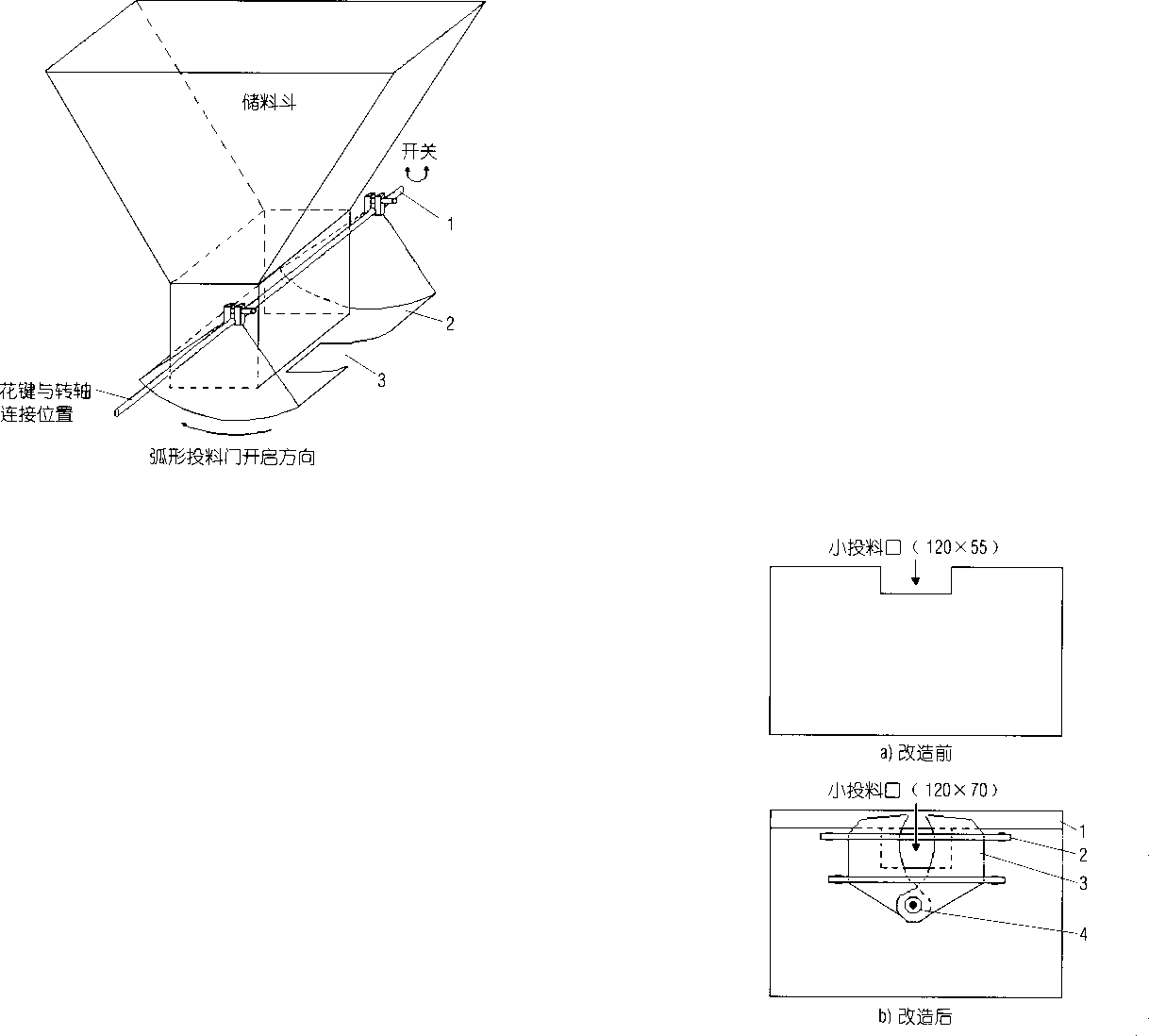

改造方案内容如下(改造部分见图:

际投料结果可能超出单包重量值的单包质量偏差要求,从而发生较高比例的灌包计量超差。

在实际灌包作业中,超差重量超出单包质量偏差要求的灌包超差比例超差件数/总件数一度达到,全部拆包重灌,影响了灌包效率。

通过上述分析可见,解决这一计量超差问题,可以转化为解决投料系统弧形投料门小投料口通过面积变化的问题。

小投料口通过面积变化的原因分析和改造方向的确定

系统分析投料系统各个结构元件的关系,确定小投料口通过面积变化的原因如下:

气缸与弧形投料门转轴采用花键联接,存在活动间隙。该间隙表现于弧形投料门投料口的转动裕量(即小投料口位置变化量达,使飞料重量变化大,造成灌包计量超差。

气缸依靠空压机压缩气体工作,工作气压01234。由于弧形投料门转动裕量的存在和料流阻力的影响,不同工作气压使弧形投料门关闭位置存在差异,使小投料口通过面积的变化更无规律性,以致飞料重量异常变化,造成灌包计量超差。因为气缸与弧形投料门转轴的花键联接间隙是气缸调整的客观需要,空压机气体压力的差异也是客观存在的,所以我们确定通过改造小投料口结构。

在弧形投料门小投料口开口侧焊接宽(能够包含弧形投料门活动裕量,以弧形投料门动作时不碰撞投料柜为上限、长度与弧形投料门宽度相同的不锈钢片,使原来随弧形投料门开关位置变化而改变的小投料口面积保持恒定。

在小投料口底部对称安装两调整片,用不锈钢螺栓固定,方便调整小投料口通过面积,调节小投料和飞料重量,满足不同货种要求,并测量调整片全开位置尺寸,焊接不锈钢限位片限制其任意旋转。

用料全部为防锈耐腐蚀的不锈钢材料,保证使用效果。

改造的效果

技术改造前,计量超差调整时间需>EF0.,通过技术改造,每次只需调整弧形投料门调整片,处理时间一般仅需。同时,设备性能稳定,各控制参数得到系统优化,质量偏差范围进一步降低,由过去单包的对外质量承诺提高到可稳定保持在单包以内,散货灌包效率相应提高,对塑造灌包装卸作业品牌乃至提升港口整体形象和市场竞争力都起到了积极作用。

文章来源于网络转载,侵删

×

×