来源:网络转载更新时间:2020-08-31 10:47:12点击次数:3415次

引言

中国石化分公司氯碱厂聚氯乙烯粉料自动包装装置由两部分组成:1#包装装置1988年投产,2000年包装能力扩建成23万吨/年;2#包装装置2004年建成投产,包装能力37万吨/年。作为自动包装生产线重要组成部分的输送机,担负着物料由包装机输送至码垛机的传输任务,其安全稳定运行的可靠性,决定着自动包装线的运行效率。带式输送机,是由电动机提供动力,经主动滚筒带动,由被动滚筒借助张紧调节机构相连接而形成的封闭成环形的输送机构。带式输送机的载重部分是由上部托辊组支撑,空载部分是由下部托辊组承托,依靠带子与滚筒之间的相互摩擦,驱使皮带不停的转动,进行物料的输送作业[1]。跑偏是指带式输送机在工作过程中输送带的中心线与机架的中心线不重合或者说相偏离的现象。在带式输送机作业过程中,输送带作为牵引部件输送物料,同时又是承载部件,承托物料,工况时刻在变,容易出现跑偏,一旦出现严重的跑偏现象,会造成输送带边缘与机身相磨擦,导致输送带边缘刮伤、磨毛、撕裂与形变,进而会导致料袋破损或者皮带永久性损伤,不利于安全生产,因此,找出输送机皮带跑偏的成因并及时消除跑偏现象,对维护装置平稳运行,减少物料损失,降低配件消耗至关重要。

1头部驱动滚筒或尾端被动滚筒上的跑偏

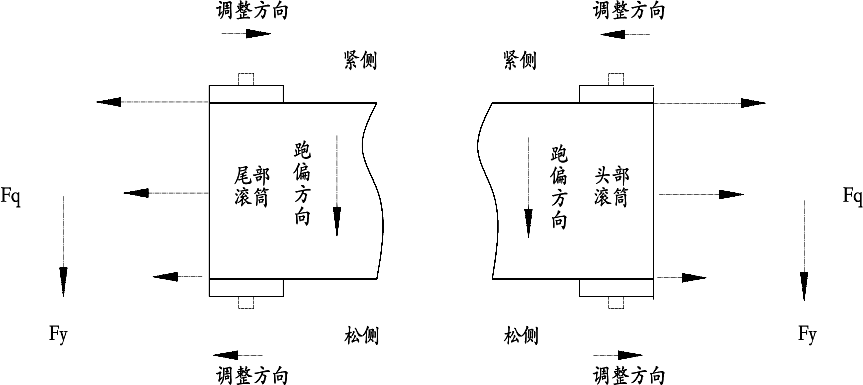

(1)头部驱动滚筒或尾部被动滚筒的轴中线与输送机架的中心连线不是垂直关系,造成皮带在头部驱动滚筒或尾部被动滚筒处跑偏[2]。如图1所示,滚筒偏斜时,皮带就会在滚筒的两侧有着不一致的松紧程度,在横向方向上所受的牵引力也就大小Fp不一,呈现出递次增加或递次减小的趋势,因此就会使皮带叠加一个朝递减方向的力Fy,在此受力的影响下,导致皮带向松驰的一侧跑偏,也就是通常所说的“跑松不跑紧”。

图1滚筒附近跑偏的受力情况以及调节方式

针对这个情况,调整方法是:对于头部驱动滚筒来说,如果皮带跑向滚筒的下边,则将下侧的轴承座适当向右方移动一点,或者把上侧的轴承支座适度的向左挪移一些;同理,若皮带向滚筒的上侧方向跑偏,则上侧的轴承座适当向右移动一点,或者把下侧的轴承支座适当的向左方移动一些距离。需要注意的是,移动是循序渐进的,需要一边观察一边调整,防止调整过度,出现向对侧跑偏的情况发生。尾部改向滚筒的调整方法与头部滚筒的调整有异曲同工之处。总之,需要结合现场运行状况经过反复调整直到皮带被调整到较为理想的位置为止[3]。

(2)滚筒轴线不在一个水平面内,两端轴承高低有落差引起头部或尾部跑偏。

由于其支撑不在一个水平面上,会造成皮带向高的一边偏移,也就是通常所说的“跑高不跑低”。此时可通过在滚筒两端轴承座上适当加减垫片的办法来确保滚筒轴线在水平位置上,就可避免输送带跑偏。

(3)滚筒外表面加工制作大小不一致、使用过程中因粘附物料或者包胶处理过的滚筒因磨损不均造成直径大小不一致而引起的跑偏。

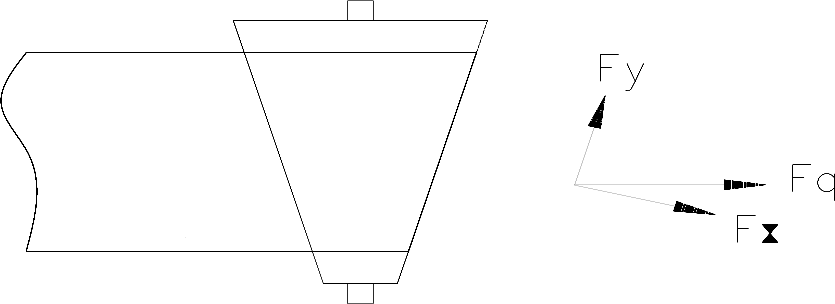

这些情况下,皮带就会向直径较大的一端跑偏,也就是通常所说的“跑大不跑小”。其受力情况如图2所示:皮带的牵引力Fp产生一个向直径大的一端的分力Fy,在这个分力Fy的作用下,皮带就会产生偏移。

这种情况出现后,就要根据具体情形来处理,对于因为制作精度引起的,需要及时进行更换符合要求的备用滚筒;因为粘附物料引起的,需要加强输送带的空段清扫以减少物料的粘附或者去除灰尘在输送带上的积聚,也可以利用生产停歇的间隙,对滚筒上的物料进行清理刮除或者使用压缩空气进行吹扫;如果是因为包胶滚筒磨损引起的,则要更换新的备用滚筒,替换下来的需要重新加工或进行再次包胶处理[4]。

图2滚筒大小不均时的受力

2输送带在头端与尾端之间的跑偏,称作中部或局部跑偏

这类跑偏的成因与输送带沿途接触的承载支撑有关,需要根据各自的情况进行分析,可采用以下所述方法分别加以解决。

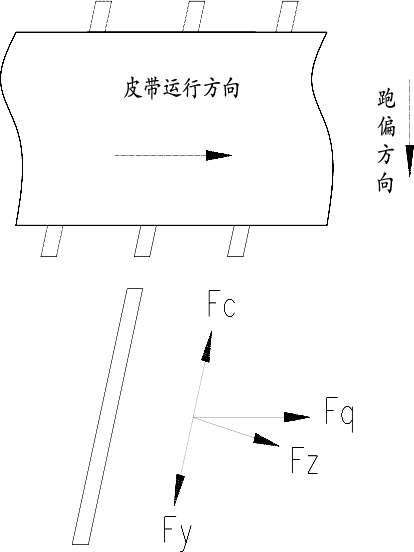

(1)托辊轴线与输送带运行中心线不垂直,引起皮带在托辊附近处跑偏。

如果输送带较长的话,调整单根托辊往往效果不佳,应将跑偏侧多个托辊组向输送带运行方向调整。相邻几组的托辊同时调节往往才能达到消除跑偏的目的,但尽量每组的调整幅度不应过大,防止矫枉过正[5]。

受力分析如图3所示,皮带向前运行时施加给托辊一个向前的牵引力Fq,这个牵引力分解为使托辊转动的分力FZ和一个横向分力FC,这个横向分力使托辊轴向窜动,由于托辊支架的固定托辊是无法轴向窜动的,它必然就会对皮带产生一个反作用力Fy,它会使胶带向另一侧移动,从而导致了跑偏现象。

图3载承托辊偏斜时受力分解

调整方法就是在制造加工的时候,把固定托辊组的两侧安装孔制作成长条孔,以便根据需要随时进行调整。具体调整方法,调节方法是皮带偏向哪一侧,托辊组的相应的那一侧朝皮带前进方向前移,或者是对面一侧后移。皮带向下方方向跑偏则托辊组的下端位处应当向右移动,托辊组的上端位处向左移动。

(2)向输送带上加载物料的方向不正,使物料的重量沿带宽方向分布严重不均,引起跑偏,应通过适当调整落料和倒袋位置的方法来消除。

倒袋机构,转载点处料袋的下落位置对皮带的跑偏影响很大,尤其在两条皮带机在水平面的投影成直角时影响尤甚。转载点处上下两条皮带机的相对高度也是影响的关键,相对高度越低,物料的速度分量在水平方向越大,对下层皮带的侧向冲击也加大,使物料很难居中,致使横向皮带上的物料偏斜,最终导致发生皮带跑偏现象。如果物料偏到右侧,则皮带向左侧跑偏;同样,如果物料偏到左侧,则皮带向右侧跑偏。本装置为减少或避免皮带跑偏,通过调整光电开关检测位置,气缸推板动作速度,以及横向档杆的高度来严格控制袋子跌落位置,确保尽量居中投放。另外还增加了挡料导向板引导料袋走向,使料袋运行状态尽量最佳化,减少对皮带跑偏的影响。

3张紧装置调节力度不合适引起的跑偏以及处理方法

张紧装置是调节皮带使其保持适度张紧的机构。判断皮带松紧程度的具体做法是:在皮带停止运转的时候,把手从一侧皮带下方伸入并把皮带轻轻拉起和放下,另一侧亦然,目的是通过感受力的大小凭经验来若判断皮带的松紧程度。

若张紧力过大,则会造成皮带弹性失调或者拉伤,轴承损坏乃至滚筒轴头磨损;反之,若张紧力量太小,皮带运行就会波动,容易造成跑偏,甚至严重时还会造成打滑现象的发生。所以就要根据实际情况及时对张紧机构进行调节。通过调节螺杆的旋入深度来调节张紧程度,要注意的是,调节要循序渐进,边观察边调节,切忌调节过量。而且,两侧张紧杆要同步调节,防止受力不均。

如果当张紧力已经调节至极限仍不足以维持皮带正常运行时,说明皮带被严重拉长已经无法继续满足使用条件了,此时就需要重新更换皮带,或者把皮带剪短之后重新胶接起来继续使用。

4结语

聚氯乙烯粉料包装线共有皮带输送机196台组,自2018年全面调整以来,皮带始终处于一个良好的运行状态,大大减少了因跑偏磨损以及受力不均,载荷不平衡而对皮带造成的撕裂、弹性失调等永久性损伤,极大地延长了皮带使用寿命。对比之前情况,装置皮带更换率降低60%,收效显著,不仅减轻了维修人员的工作量,节约了备件消耗费用,降低了生产成本,而且压减了维修工期,保证了设备长周期稳定运行,为上游生产装置打通了全流程。

文章来源于网络转载,侵删

×

×