来源:网络转载更新时间:2020-08-31 10:32:21点击次数:4091次

0引言

广东某股份有限公司是一家大型的复混肥生产企业,其中高湿度粉体物料(土壊调理剂)生产线两条,设计生产能力150kt/ao近两年来,公司投入了大量的资金,进行技术改造升级,工作效率、产量及质量均得到了很大的提高。但包装工序却依旧采用人工手动控制下料、机械称过磅的模式,包装质量波动大且大部分超重,每年因超重损失数十万元;同时,因质量不足而导致客户投诉达10次/年以上,给市场营销带来严重的负面影响,已成为公司生产中迫切需要解决的难题。因此,迫切需要在包装工序实现自动(半自动)包装,以达到连续、稳定、精确计量的包装要求。

目前相关的粉体与颗粒物包装机主要有以下两种:1)水泥包装机:根据喂料方式的不同,分为固定式包装机及回转式包装机,前者袋重受人工波动大,包装速度慢,适合小规格生产;后者采用电子称重,自动化程度高,适合大规模生产。但是无论那种形式的包装机,其技术均是非常成熟的,包装精度土0.25kg,包装合格率99%02)肥料包装机:目前绝大部分复合(混)肥生产企业,均采用自动(半自动)包装机,产量大的采用双称量斗,产量低的釆用单称量斗;包装速度一般为600-1000包/h;包装精度±0.25kg,包装合格率99.0%以上,且技术成熟。上述两类包装机其包装物料有明显的特征:即物料干爽,水分含量低。根据相关国家标准规定,该包装机适用于复合(混)肥最高含水量小于5.0%⑴、水泥含水量小于1.0%的粉体或颗粒物料的分装。也就是说,该包装机主要用于含水量较低的干粉体或颗粒物的分装,而在高含水量粉体物料分装领域的应用几乎是空白,没有成熟的应用案例。但是,本项目需要分装的土壤调理剂含水率较高,因此采用自动包装机进行分装是一个挑战。

1高湿度粉体物料自动分装二程介绍

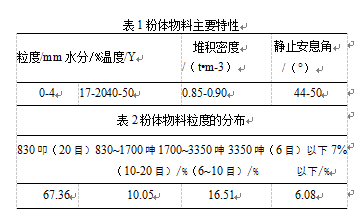

1.1高湿度粉体物料(土壤调理剂)的主要特性本项目针对的土壤调理剂产品为粉末状,温度高,湿润,易成团,具有一定的粘性,主要特性见表1~表2。

静止安息角(堆积角)与物料的种类、粒径、形状、含水量等因素有关。同一种物料粒径愈小,安息角愈大;表面愈光滑或愈接近球形,安息角愈小;含水量愈大,安息角愈大。

从表1与表3可知,该粉体物料安息角最大,温度最高、含水量最大,因此其流动性最差,易挂斗,易积料,普通包装机难以满足连续包装的数量与精度要求。

1.2FZB-50/25型自动包装机

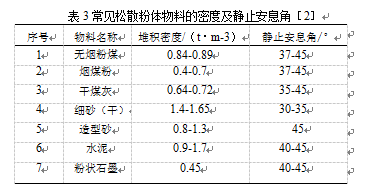

该包装机是根据高湿度粉体物料的特性特意研发与制造的,具有包装速度快、精度高、不挂料、不堵塞等特点,主要技术参数:①包装速度,25kg装15t/h;50kg装18~20t/h;②包装精度:±200g;③给料方式:双螺旋变频喂料,5.5kW;④称量方式:双斗自动称量。具体结构见图1。

1-输送带;2-自动缝包机;3-接料斗;4-机架;5-自动称量斗;6-自动缓冲斗;7-自动喂料器;8-松料器;9-储料斗;

10机架;11-喂料电机;12-松料电机;13-松料器;14-喂料器;15-缓冲斗;16-计量斗;17-自动夹紧机构

图1FZB-50/25

从上图可知,该机由松料、给料、缓冲斗、自动称量斗、接料斗、自动夹紧机构等主要部件组成。物料经皮带输送至储料斗,松料器的作用主要是防止物料因温度高、湿度大结块而不能顺利下料;缓冲斗的作用主要保证物料均匀落下,不因物料的冲击而影响自动称量斗的称量精度。喂料器、缓冲斗、称量斗均由PLC控制,在PLC的控制下,先左喂料器动作,至缓冲斗达到一定量后,缓冲斗旋转门自动打开,物料下落至自动称量斗,此时继续给料.达到设定的称量质量后停止给料.称量斗内物料自动落在接料斗,夹紧机构自动打开,物料落下至包装袋,由输送带送至自动缝包机进行缝包,一个循环完成。同时,在左喂料器工作完后,右喂料器自动开始工作,循环往复,重复上述工作。由分析可知,该机的最大特点是双螺旋喂料、双称自动称量,以达到所需的速度和精度。

2工程调试与运行

2.1包装机的安装调试

在工程实施过程中,尽管在设计时做了比较全面的考虑,但由于是首次试用,试机过程中仍然存在诸多问题,主要表现为“挂料”、“堵塞”、“称量不准”等等。

1)自动称量斗:斗用材质为Q235A,由于该材质表面粗糙,温度高、湿度大的物料经过时容易在其表面造成粘合,俗称“挂料”,经过称量的物料不能全部落下,自然造成“称量不准”。后将斗内衬1.2mm的lCrl8Ni9Ti不锈钢板,上述问题迎刃而解。

2)接料斗:斗用材质采用Q235A。在实施过程中,经过不断测试,斗内衬板材质经过了三次改进,最终确定釆用3mm聚四氟乙烯(PTFE)板。开始时将斗内衬1mm聚四氟乙烯板油于太薄、物料温度高,15d后衬板即开始变形、挂料,造成称重不准。然后将内衬改为1.2mm不锈钢抛光板,不到几小时即严重“挂料”造成质量波动大,无法继续生产;主要原因是抛光板表面太光滑,近乎镜面,物料中的水蒸汽首先在此表面冷凝而变成细小的水珠,包装物料中细小的粉末与水珠结合而聚集,从而形成挂料,且越来越厚。最后,将内衬改为3mm聚四氟乙烯(PTFE)板,主要原因是聚四氟乙烯(PTFE)具有杰出的优良综合性能,耐高温,耐腐蚀、不粘、自润滑、很低的摩擦系数,是已知固体材料中表面活化能最低的,表面张力最小,摩擦系数也最小(0.04);因此,其表面不粘附任何物质。其耐高温性及不粘性恰好满足了实际的工艺要求。

3)增加排气装置和新鲜空气降温装置。由于包装物料温度高达4O~5OY,水分含量为17%-20%,物料中的水蒸气由于降温的作用变成细小的水珠而粘在接料斗内的四壁,严重时有水珠滴出,容易导致物料挂斗而影响包装质量。所以,我们在接料斗的上部装了一台小型排气扇,将斗内湿热的水蒸气及时排出,彻底解决了“挂料”、“称量不准”的问题。

电控柜安装在现场,由于环境温度太高,在10d内即烧坏了一个变频器。为此安装了一条DN80mm的塑料管,从车间外阴凉处将冷空气抽入电控柜底部,从上部排除,较好地解决了该问题。

2.2工程运行总结

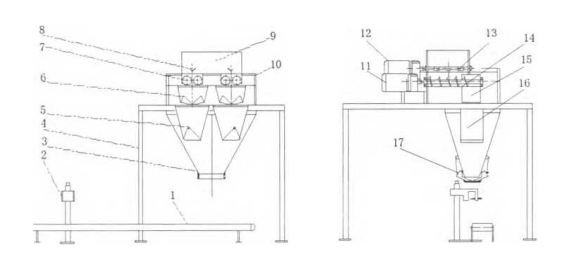

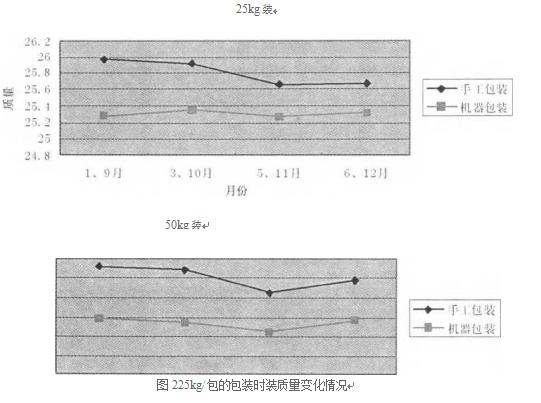

经过安装调试,该机在包装25kg/包产品时达到16-17t/h,在50kg/包时达到19~20t/h,达到了预想的包装速度要求。包装精度在25kg/包装时平均单包重为25.31kg(精度M±200g),在50kg/包装时平均单包重为50.40kg(精度W±200g),达到了设计包装精度的要求。手工包装与自动包装的质量变化见图2及图3,可以看出,实行自动包装后,质量控制更加精准,精度更好,减少了浪费,降低了生产成本。

工程实施后,工作环境大为改观,员工离职率大大降低;包装质量不足的投诉率下降90%。原来手动称量时,每一包需用手搬动下料阀3~4次,以班产150t计算,即使全部为50kg/袋的产品,每班搬动下料阀上万次,如此大的劳动强度,操作工不但手掌心磨破,手臂红肿,严重者连指甲都掉了,人员流动率高达40%。工程实施后工作环境干净整洁,操作工只需将袋套上接料斗即可,劳动强度大大降低,员工流失率大为降低。另外,由于包装质量的稳定,客户因质量不足的投诉率下降了90%。

对工程实施的经济性进行分析表明,由于质量控制精准,自动包装与手工包装相比,减少超重部分的物料价值58.5万元/a,设备投资回收期不足1年。手工包装时,在4个月中对25k"袋产品抽査了993袋,加权平均为25.79kg/袋;对50kg/袋产品抽査了872袋,加权平均为50.83kg/袋;自动包装后在4个月中对25kg/袋产品抽査了899袋,加权平均为25.29kg/袋;对50kg/袋产品抽査了934袋,加权平均为50.36kg/袋。也即25kg装的产品节约0.5kg/袋,50kg装节约0.47kg/袋。以年产120,000t计算,其中25kg/袋的产品占55%,66,000吨,2640000袋,全年节约1320t;50kg/袋的

益亦显著提高。

图350k"包的包装时质量变化情况

产品占45%,54,000t,1,080,000袋;全年节约508t;合计1828t/a,按照320元/t,价值58.5万元。2台包装机加附属设备共39.5万元,年节约58.5万元,投资回收期为0.68a。目前,设备自投入运行已近1年时间,运行平稳。包装速度提高约20%,质量控制精准,工作环境明显改观。

3结论

通过对FZB-50/25自动包装机的改进,解决了高湿度粉体物料难自动包装、效率低、精度差等问题,工人劳动强度与工作环境大为改善,客户投诉率明显降低,企业经济效益。

文章来源于网络转载,侵删

×

×