来源:网络转载更新时间:2020-08-31 09:45:38点击次数:3152次

自动包装机主要应用于大量散装物料的定量包装,以方便运输、销售和使用,按照定量原理,可将自动包装机分为称重式和定容式两大类。近年来,随着自动检测和控制技术的发展,对自动包装机精度要求越来越高,利用称重方式更便于提高包装机称量精度,本文主要针对称重式自动包装机对其定量功能进行设计与实现。

1.自动包装机组成及工作原理

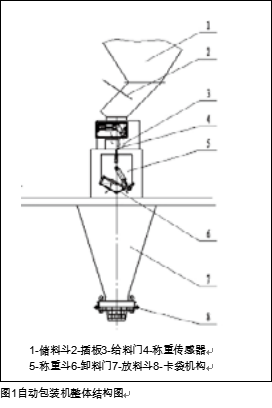

称重式自动包装机主要由储料斗、给料门、称重传感器、称重斗、卸料门、放料斗等几部分相互配合,完成供料、称重、卸料动作,实现对物料的自动包装过程,其整体结构图如图1所示。

当储料斗中物料足够,在重力的作用下进入重力供料装置,完全打开料门进入大给料状态。当到达给定大给料重量时,关闭给料门,留一条狭缝,进入小给料状态。当到达给定小给料重量时,完全关闭给料门,经过一定的空中落料,称量斗稳定,并且卡袋机构卡紧时,卸料门打开,物料进入放料斗,再落入袋内,完成一个包装循环[1]。根据每次灌装之后的实际重量,利用反馈控制算法,计算出下一个包装循环时小给料重量,控制这个重量,使整个系统可以自动调整回目标重量。

2.定量称重系统称量部分设计

定量称重系统是包装机的核心部分,称量部分完成对物料重量的称量,来保证包装的精度。本部分主要包括秤体、秤斗、传感器等。

■2.1秤体

是钢制的装配式的箱体结构,它能支撑并把秤的全部部件包容在箱形结构内。箱体上装有二扇较大的门,在安装和维护时可以方便地接触内部部件。在箱体的侧面开有二个通风口,可以用来安装除尘系统。

■2.2秤斗

是在称量循环中用来盛料的,秤斗用二根垂直的杆悬挂着,杆的下端用螺栓与秤斗固定,上端用二个轴承与传感器相连。料斗上装有二块挡板式卸料门,是用气缸来控制的。当秤斗门全部闭合时有一个接近开关提供关的信号,当秤斗门还未关闭时又有连锁装置可以防止进料门动作。在称量料斗的底部装有支撑架,用来安装和校核时放置砝码。秤斗的侧面装有一扇可开启的门,以便清扫料斗内部的积灰。

■2.3称重式传感器

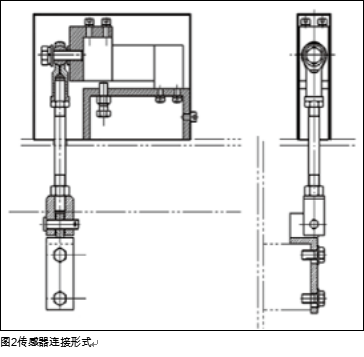

与称量斗相连,可以及时测得物料重量,本系统采用电阻应变式称重传感器,其结构为悬臂梁式,如图2所示。传感器的下端用二个轴承与二根垂直的杆悬挂着的杆相连,杆的下端用螺栓与秤斗固定。

■2.4软件设计中的措施

在PLC控制系统中,如果采用更加合适的控制模型与算法,对整个系统的稳定性会得到大幅提升。通常,可以采用采样值数字滤波的方式,实现对干扰信号的有效滤除;采用不完全的微分方式,可以有效防止在控制过程中产生震荡;如果采用选择性的控制调解模式,则可以使接近危险区域的被控量脱离危险,将故障先兆及时排除,有效避免事故的发生。所以,对于所针对的不同对象,则应该采用多种或综合控制算法模式,使得整个PLC控制系统的精度与稳定性得到保证。

3.定量称重系统控制部分设计

定量称重系统控制部分如图3所示,称重传感器称量物料重量,并将其转换为电量,通过显示器显示实测值,控制系统通过顺序单元和继电器单元完成实测值 与设

定值(大给料重量 、小给料重量 )的比较,控制料门动作,最终使系统达到包装目标重量 。

本系统根据一般称重控制系统自身周期性往复称量的特点,采用智能补偿算法对系统控制量进行预测调整,使包装的实际重量符合生产要求。通过一次实际称量重量与给定重量的误差值,对下一次给料过程进行修正,从而保证物料的称量误差在最小的范围内。并且通过几次给料过程的修正,使得实际称量值自动调整回给定值重量。

■3.1称重控制算法

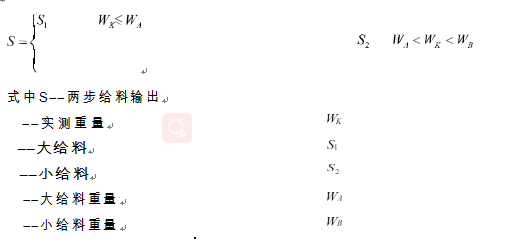

设不止目标重量为Wg,大给料重量为WA,小给料重量为WB,实测重量为WK,终止提前给料量为Ɛ,即:

Ɛ=Wg-WB(式1)

当落下物料的实测重量小于WA时,大、小给料气缸同时打开,为大给料状态;当实测重量大于WB时,大给料气缸关闭,进入小给料状态,以免产生超调。当实测重量等于时,即到达终止提前给料量时,关闭小给料气缸,停止给料[2]。其控制算法可用式2表示。

每次包装时,系统根据动态称量误差 及大小给料切换界限值,终止给料量进行比较,按式3选择不同的给料状态。每次包装完毕,待系统稳定,系统根据静态称量误差 (为第k次称重时的静态称量值)对终止给料提前量进行补偿,得到下次包装的终止给料提前量,为下次包装作好准备。

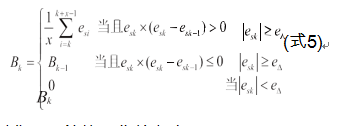

这种称重补偿算法假设某种物料第k+1次称量时,其终止给料提前量能在对的基础上得以补偿,这种补偿取决于第k次称量后的静态误差及其变化量。

补偿方法为:

![]()

当称量误差超过允许误差范围且有发散趋势时,用多次误差的统计值来修正 。当称量误差超过允许误差范围且有收敛趋势时,采用恒值补偿。当称量误差在允许范围

之内时,不对 进行补偿。如式5所示。

式中 ――智能补偿算法

x――开始进入累计补偿的称量次数,累计补偿持续到称量误差趋于收敛为止。

3.2控制算法流程图

当实测重量大于目标重量时,预测小给料重量有减小趋势;当实测重量小于目标重量时,预测小给料重量有增大趋势,将下一次包装的实测重量向目标重量调回。理想状态下小给料结束后,还有一部分空间落料重量,其值应该是一个恒定的值,实际中物料性质以及工作环境等因素影响引起的系统误差会导致空间落料量的变化,最终影响称量结果的不准确。加入智能补偿算法后,达到系统自动调整空间落料量效果,减小了包装机系统误差,保证该系统的设计要求得以满足。

用常用的电缆即可;如果信号所传输的距离较远,则可以采用屏蔽电缆。对于系统中负责通信的电缆,则对可靠性的要求更高,同时,考虑到部分通信电缆的信号频率比较高,可以考虑采用专门的生产厂家所提供的专用电缆;如果系统中的信号频率较低,且整个系统的要求不高,则可以考虑采用带屏蔽的双绞线即可。

在实际的部署与使用中,PLC控制系统要尽可能地远离较强的干扰源,比如高频焊机、比较大型的动力设备等。此外,还应该PLC控制设备与高压电器进行分开存放,且存放柜中的PLC要与动力线远离。与PLC控制系统处于相同开关柜中的其他电感性元件,比如常见的继电器、接触器线圈等,则应该与消弧电路并联。

3.3利用冗余技术提高可行性

对整个系统的安全性、可行性要求极高的地方,如果单单采用硬件的方式来提升系统可行性,会导致系统生产和使用成本的大幅增加,因此,就有必要采用冗余技术来实现。

4.结束语

PLC控制系统在使用过程中,所面对的应用环境与条件存在较大的差异,且干扰源也有很大的不同。所有,在具体的操作与应用开发环节中,则只有采用更加适当的措施,才能促进整个系统以更加安全、可行的方式进行工作。

文章来源于网络转载,侵删

×

×