来源:网络转载更新时间:2020-08-14 11:14:11点击次数:3537次

本司包装机的主力机型为ZB45型硬盒包装机组,是从意大利G.D公司引进X2包装机组全套技术,经消化吸收后国产化的卷烟包装设备。整个机组包括YB45型硬盒包装机、YB55型盒外透明纸包装机、YB65型硬条包装机和YB99型条外透明纸包装机等几部分。本司于2015-2017年期间将其中几组设备改为细支烟包装机台,改造后因细支烟牌号及辅料特性造成小盒商标在折叠成型后易出现侧边弹开现象,严重影响机台生产效率及产品质量。基于以上原因,笔者对细支产品小盒商标成型过程进行了研究,分析小盒侧边弹开的主要原因,通过相应设备的改进并输出辅料改进建议,以减少缺陷产生的频次,提高设备运行效率及产品质量。

存在的问题

改造后的ZB45型硬盒包装机组自投产以来,小盒侧边弹开质量缺陷一直影响设备运行和产品质量稳定性。烟包在输送过程中侧边弹开直接引起“CH入口烟包对中误差”故障停机,统计周期内停机次数为5次/台班,平均耗时15分钟/台班。部分缺陷烟包流入成品,存在不合格产品流入市场的质量风险,统计周期内共计出现5次质量异常拦截。

原因分析

通过分析关键问题点,观察小盒成形的各个工序,影响因素主要有小盒商标侧边预折叠、上胶、侧边折叠、侧边加热烘干、侧边压实等工序,分析各个工序的工艺效果,最终确定引起小盒侧边弹开的主要原因是出口通道烟包侧边未压实,而引起烟包侧边未压实主要因素是主机出口通道弹簧片压紧力不足。另外,设备运行的不稳定因素和小盒商标纸辅料质量的波动性等因素存在引起小盒烟包侧边不粘的风险,当出现少数小盒烟包侧边不粘质量缺陷烟包,而设备又无相关检测装置,极易造成不合格产品流入市场。通过以上过程分析可确定主要原因有以下三点。

结论

2014年12月中国正式实施的《陶瓷片密封水嘴)(GB18145-2014)强制性国家标准中重金属析出一项,对17种重金属析出规定了严格的限量值。传统的金属龙头需要对原料冶炼、洗铅、电镀等多项工序进行严格管理,才能符合国家标准,并且可检测度较低,消费者难以直观判断。PE-RT管材水路的水龙头以其无毒、无味,彻底无重金属污染的基本物性,以及更优的成本,必将在激烈的市场竞争中占据一席之地。

整改措施

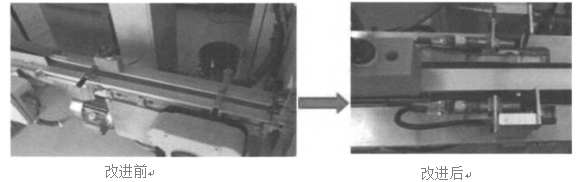

将原有弹簧片由单边压实改为两边压实,增加弹簧片压紧力,实现烟包稳定输送,如图lo

图1弹簧片改进前后对比图

在CH入口通道处设计一个烟包侧边弹开检测装置,侧边弹开的缺陷烟包可在该位置被检测,促发设备“CH入口通道堵塞”故障停机,操作人员可在该位置取出缺陷烟包,防止缺陷烟包流入下道工序,如图2

图2侧边弹开质量缺陷检测机构改进前后

针对辅料上机适应性问题,主要从模切板方式、上胶线形状两个方面进行改进,具体如下:

(1)细支烟产品应采用钢模板进行裁切

因钢模版其配套底模压痕线处是完全凹下去的,钢刀在同一个平面,底模为钢板冼出,压痕比较饱满,呈弧形,相对于木模板能更好地保证商标的变形量和压痕挺度,降低商标上机折叠后的侧边反弹力,减少烟包侧边弹开、不粘的现象。

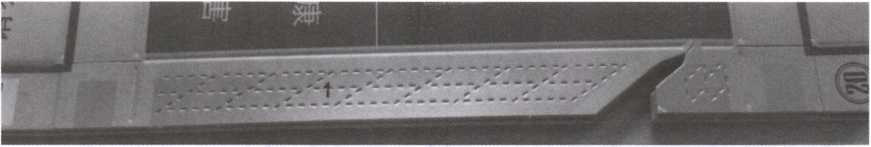

(2)商标上胶线形状的改进

因为合理的商标上胶线形状和深度,可以改善胶水对上胶面的吸附和侵入效果,减少烟包侧

边弹开、不粘的现象,故建议对所有细支产品的小盒商标上胶线形状进行统一,从此次改进情况来看,以下网格形式的上胶线相对较为理想,如图3

图3网格形式的上胶线

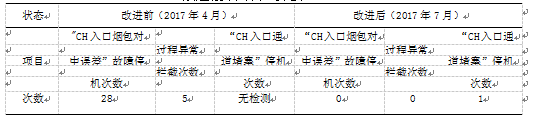

改进效果 构可较好的预防缺陷烟包流入下道工序,改进前通过改进活动的开展,本司的细支烟产品小 后效果对比如下表:

盒包装效果得到较为明显的改善,增加的检测机

(备注:“CH入口烟包对中误差”故障次数为缺陷烟包产生的次数;过程异常拦截次数指不合格烟包流入下道工序而发生的缺陷拦截次数。)

文章来源于网络转载,侵删

×

×