来源:网络转载更新时间:2020-08-13 11:39:34点击次数:4310次

叉车是现代经济建设中的重要装卸及搬运机械,在叉车上安装称重及显示系统,可以实时、准确的测量并显示出货物的重量,对叉车安全工作、提高效率有很大作用。可编程控制器(PLC)作为已经使用比较成熟的工业控制部件,具有结构简单、性能优良、操作简单等优点,特别适用于实时控制系统。本文介绍了基于可编程逻辑控制器(PLC)而开发研究的一种叉车自动称重装置,它是根据湖北丹江铝厂的实际生产情况而开发研制的,主要实现铝锭生产中铝槽铝液浇注的实时重量显示与到限报警功能。

1叉车移重仪设计方案

1.1测试机构方案

在叉车的起升链下端与升叉架的相联部位,安装两个拉力传感器,通过测量链张力来求取货物的重量。该种方案的称重误差主要由载荷在叉铲上的偏载和测力在传递中的非线性摩擦力造成。实践中左右偏载带来的测量误差很小,可以不予考虑。而载荷在叉铲前后偏载造成的误差较大,必须给予补偿。设两传感器的张力分别是R和F\,货物重量为G,叉铲倾角为a,叉架与支撑架之间的摩擦力为Ff,由测试机构受力分析可得到:

G=(Fi+E-&)/cos(a)

式中:

Ff=卩kG;

卩为摩擦系数;由于货物中心基本固定,所以k为与叉铲机构几何尺寸有关的常数,可以在系统实验和标定中确定并给予补偿。

1.2系统硬件构成与工作原理

叉车自动称重系统原理如图1所示,主要由测力系统、数据采集系统、数据处理系统、输出系统组成,货物重力通过张力传感器机构传递给重量传感器,传感器输出的重力信号经过接线盒传送给变送器,信号再经过功放放大、滤波,送A/D转换器转换成数字信号,再由S7-200PLC微处理器根据力学数学模型计算重量值,最后由TD200文本显示器和DDM4A数字显示器显示实时称重结果,并由报警器提示是否超载或者提醒现场工作人员进行人工控制,防止铝水溶液溢出。

2移重控制系统要求与选型

基于铝厂的现场生产条件和工艺情况,要求系统称重范围量程为8t,分辨率小于10kg,数字显示实时跟踪小于Is,工作温度为0~70差。要求控制系统实现以下功能:离线标定、系统置零、称重显示、净重查询、功能增减、功能确认与退出以及到限报警等。

依据功能要求与实际工作情况,采用西门子S7-222PLC.TD200文本显示器和扩展模块EM231及DDM4A数字显示表设计。

设计中功能设定和操作可以由TD200文本显示器来完成,实时重量显示由DDM4A数字显示器完成,功能操作面板输入有:离线标定、称重、净重查询显示、按键确认、退出、按键增减等,输出有DDM4A所用4个输出口和蜂鸣器一个输出口,故可选用SIMATICS7-200系列具有8输入、6输出的CPU-222型PLC微控制器。TD200文本显示器经由RS485通讯口进行功能设定控制,信号采样经由EM231扩展模块完成,系统硬件与功能配置如图2所示。

根据系统配置情况和系统控制功能要求,称重控制功能软件采用易操作、易维护的模块化方法设计。

TD200文本显示器是专为S7-200系列PLC开发的操作员界面,应用场合广泛,特别是小型和低成本的应用场合,是S7-200控制系统人机界面最经济的一种选择,具有如下特点:

本文主要用TD200来显示称重重量和修改标定参数。为了给操作员提供较好的参数输入界面,必须对TD200文本框显示器进行适当的组态。组态包括:(1)支持语言:中文简体;实时时钟:否;强制I/O菜单:否;参数保护:否;扫描CPU时间:尽快;每条信息字符数:40字符;希望组态的信息数:24;参数块起始地址:VB32。(2)组态每条信息:将一些变量设置成为可编辑的,这样就可以通过外面控制面板或者TD200修改参数。而且,这24条信息,通过分级,设置成为菜单模式,使得人机界面形象生动,便于操作。

DDM4A数字显示器主要用于PLC、DCS、计算机等控制中采集系统显示某些数据、参数(如温度、压力、流量、速度、角度、位置、数量、频率、转

AtAE* OKHMTWCf'

速、电压、电流、功率、时间、故障代码等)。其主要特点如下:

(1)4线串行BCD码通讯方式;

(2)4位0.8"LED数码显示,0000-9999显示范围;

由于高温铝水不能用一般的泵抽,只有靠巨大的气压吸铝水,所以采用DDM4A数字显示器显示铝水净重,使得操作员能及时操作抽铝水系统。

用一台小型PLC实现单一的生产过程控制,比如叉车称重控制过程等,具有相当的优势,它所需的外围电路极少,且能够实现对采样值的数字滤波、PID运算等,还能够根据运算结果产生可控硅的触发脉冲,实现脉冲移相等功能。同时它具有抗干扰能力强、使用方便灵活、体积小、容易安装维护等优点,又是普通微机用于生产现场时所欠缺的。本文采用S7-200配合张力传感器测量铝水的重量,对重量采样值进行数字滤波。

数字滤波采样常用的求算术平均值的方法,设定采样18次为一个采样周期,在一个周期内的采样值舍去最大值和最小值后,余下的数值求取平均值,作为本次测量值。在进行线性化计算时,将采样值区分为若干区段,每一区段内的(采样值-重量值)关系均视为线性关系,即为标定过程。数字滤波后的测量值经比较,落在哪区段,则取相应区段的值进行计算,其公式为:

W=(Wraax—Wmi„)(Sx—Smi„)/(Smax-Smi„)+Wmi„

式中:

w.为区段重量上限值;

w.为区段重量下限值;

为区段重量上限对应的采样值;

S皿.为区段重量下限对应的采样值;

Sx为滤波后的当次采样值;

W为本次重量值。

4软件设计与程序实现

针对控制称重系统实际工作情况,程序采用简单、易操作的模块化设计实现。整个程序软件分为:初始化模块、称重计算模块、重量显示模块和操作设定查询模块4部分。

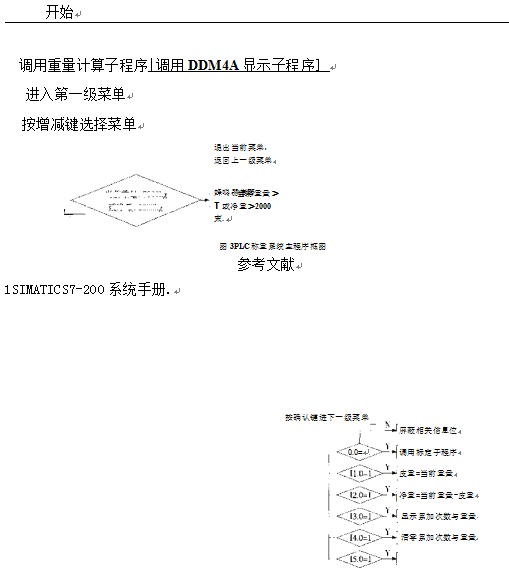

主程序完成上电复位、初始化和显示程序调用、功能选择、蜂鸣器报警等功能;初始化模块完成设定变量初值、DDM4A显示程序控制等功能;称重计算模块完成数据采样、重量计算、信号转换等功能;重量显示模块显示实时重量;操作设定查询模块完成标定、重量累加查询、清零等功能。主程序框图如图3所示。

文章来源于网络转载,侵删

×

×