来源:网络转载更新时间:2020-08-13 11:25:01点击次数:5258次

聚氨酯密封胶是一种高强度室温湿气固化的粘合剂,它具有弹性好、粘接性好等优点,广泛应用于汽车玻璃粘接、车身密封、船舶、机械、电子、军工、建筑等众多的领域。该密封胶在常温及生产过程中呈高粘度的软膏状,流动性差,粘度大,按工艺要求灌装到包装大桶中难度很大。多年来业内采用的传统灌装方式大部分工作靠手工完成,灌装效率低,劳动强度大,灌装精度差,难以实现自动化生产。

基于PLC及智能称重仪表,应用PLC与智能仪表的串行通信技术,采用电液比例控制,解决了密封胶灌装过程的控制难点,采用大桶下降式灌装方式,实现了灌装过程自动化。

1密封胶灌装系统

目前,业内釆用的传统灌装方式是一种灌装桶固定、大桶内灌装压盘及灌装橡胶软管随着桶内胶量增加而上升的灌装方式。这种灌装方式具有橡胶软管需

频繁更换、灌装劳动强度大、每桶的灌装量误差大于1kg、灌装一致性差等缺点。

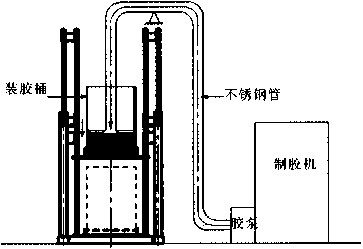

为此,研制了灌装管和压盘固定不动、灌装桶随桶内胶量增加而自上向下移动的大桶下降式自动灌装机,其工作原理如图1所示。

图1大桶下降式自动灌装系统工作原理图

胶泵(MAAG泵)出胶管为倒U形不锈钢钢管,固定于灌装机的大桶上方。制胶机出胶口与胶泵之间紧密连接,如同一体。放置大桶的底盘与两侧的液压系统导杆连接,随两侧液压缸内导杆的上、下移动同步移动,通过电液比例调节阀控制液压导杆的移动速度

整个灌装过程在PLC控制下,按照复杂的控制算法,由电液比例控制系统完成。

灌装时将空桶放在处于换桶位(最低位置)的托盘上,换桶位光电开关检测到大桶的存在,如果此时按下“启动”按钮,进油电磁阀打开,同时油泵运转,在油压作用下活塞杆上升,空桶随托盘同步上升。空桶上升至其桶底与压盘距离10mm时,上位光电开关动作,关闭上升电磁阀及油泵,空桶停止上升。然后打开胶泵,密封胶自倒U型管缓慢挤入大桶内,根据控制策略,在PLC及比例阀的计算、控制下,大桶缓慢下降,至胶满位置时,胶满位光电开关得到信号,关胶泵,下降一定距离后,进行刮胶,刮胶完毕后全速降至最低位置,最后换桶,一个灌装循环完成2。

2控制难点与控制策略

2.1控制难点

由于在整个灌装过程中,胶泵的出胶量是不均匀的,因此,灌装时大桶的下降速度不是匀速运动。当出胶速度快时,大桶的下降速度就要适当加快,否则,过多的进胶量就会自压盖与大桶内壁间的排气缝隙溢出,造成大桶灌装量难以控制,使灌装过程失败;而当胶泵出胶速度减慢时,大桶下降速度亦要适当调慢,否则,空气就会自压盖与大桶内壁间的排气缝隙进入大桶,使桶内胶中混有空气,造成产品质量不合格,甚至成为废品;同时,在下降过程中,托盘的载重随着桶内胶量的增加越来越重。因此,灌装时,大桶下降速度要在比例阀的控制下,随胶泵出胶速度的变化进行及时调节,这是该灌装系统的控制难点。

2.2控制策略

密封胶制胶机为美国某公司生产的HPB-550型高性能混合搅拌设备田,制胶机(含胶泵)的四角分别安装在某公司(美国)的4个7300型称重传感器上,制胶机及所生产的密封胶总重量由某公司的Model355I.S.型智能称重仪表精确测量,出胶量可由称重仪表精确测出。最初,试图采用在自动灌装机大桶托盘下安装称重传感器的办法测出灌装重量,但由于灌装下降过程存在冲击、振动等多种干扰因素,实际测得的数值波动很大,无论如何处理都难以精确求得灌装过程的灌装量。为此,采用了通过智能称重仪表与PLC高速通信的办法,获得了大桶灌装量Q的准确值。

为了对灌装下降过程进行有效控制,并取得一定的灌装精度,必须使大桶下降速度与胶泵的出胶速度相匹配。

在灌装过程中,设在某时间间隔&内胶泵出胶量为A。,大桶下降的高度为A/i,大桶的底面积为S,密封胶密度为p,在灌装下降过程中,应保持:

AQ斗SA/i

即:

pS

两边除以山,有:

Ah=1.AQ

At~pSAt

左侧华■为在时间内大桶下降的平均速度,右Az

侧中的祟-为胶泵在&时间内的平均出胶速度。当Ar

Az—>0时,有:

dh.dQ

dtpSdt

上式左边的微分项华为某一时刻大桶下降的瞬

dt

时速度,右边的微分项必为同一H寸刻胶泵的瞬时出dt

胶速度。

欲在灌装过程中既不使空气进入大桶又不致于使密封胶自桶内四周缝隙溢出,大桶下降速度与胶泵出胶速度应满足上式。

在控制程序中,只要取&足够小,就可以保证每桶的灌装精度。

由于灌装过程下降速度很慢(每分钟2cm左右),根据灌装调试经验,取&=ls,就可以既保证灌装成功,乂能使灌装精度达到要求。At也是PLC对比例阀进行调节的时间间隔。

成功的灌装过程实际上是一个大桶下降速度跟随胶泵出胶量变化的随动过程。

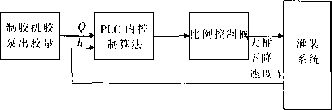

在灌装下降过程中,以胶泵出胶量Q为控制系统的输入,采用PID调节原理七调节比例阀流量以控制大桶下降速度V,实现闭环控制,控制框图如图2所示。

图2自动灌装机控制框图

图中%由直线位移传感器测得由制胶机的称重仪表测得,并通过称重仪表与PLC的高速串行通信传送给PLC。大桶的灌装量为pS/i,实时控制保证九的精度,就可以保证灌装量的精度。

3控制系统硬件

根据工作原理与控制策略,以PLC为控制核心,组建控制系统。PLC输入、输出信号配置如表1所示。

表1输入、输出信号配置表

|

开关量输入信号配置 |

信号 |

开关量输出信号配置 |

/女口 |

|

停止按钮(工作模式)SB3_1 |

10.0 |

胶泵开(J1) |

QO.O |

|

点动下降(调试模式)SB3_2 |

10.1 |

油泵电机(J2) |

Q0.1 |

|

工作开始启动(工作模式)/点动上升(调试模式)SB4 |

10.2 |

胶泵关(J3) |

Q0.2 |

|

ZHK工作模式选择 |

10.3 |

PLC工作指示灯(J4) |

Q0.3 |

|

ZHK调试模式选择 |

10.4 |

卸荷电磁阀DF1(J5) |

Q0.4 |

|

高位光电开关HK |

10.5 |

胶泵指示灯 |

Q0.5 |

|

低位光电开关LK |

10.6 |

|

— |

|

换桶位光电开关CK |

10.7 |

|

— |

|

关胶泵按钮SB5 |

11.0 |

|

- |

|

开胶泵按钮SB6 |

11.1 |

|

- |

|

关速降阀按钮SB1 |

11.2 |

|

— |

|

开速降阀按钮SB2 |

11.3 |

|

- |

|

模拟量输入信号配置 |

信号 |

模拟量输出信号配置 |

信号 |

|

直线位移传感器信号 |

A+ |

比例控制阀信号 |

V |

|

- |

B+ |

- |

- |

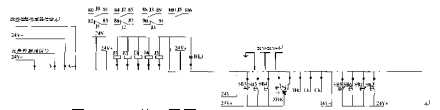

根据系统规模,本着控制系统结构紧凑的原则,选用带两路模拟量输入、一路模拟量输出、2个RS-485接口的西门子S7-200系列PLC(CPU224XP)即可满足系统要求。一路模拟量输入信号为直线位移传感器信号,是一个由直线位移传感器测得的与灌装深度入成正比的电压信号。一路模拟量输出信号为比例控制阀输入信号,是一个与比例阀流量成正比的电压信号。由于选用的电液比例控制阀为带压力补偿的流量控制阀,因此可以在负载变化的工况下,获得稳定的调节流量。

PLC硬件配置如图3所示。

PLC硬件配置如图3所示。

|

M|]|V|M|a+|b+ |

1M11U|QO.o|QO.1|qO-2|qo.3|(X)-4|2M|21才|00.北0.顿巾1巾1』 丨/|M|L+ |

|

|

GPU224XPCN |

lM|l0.0|l0.1h0.2|l0.3|l0.4|10.5|10.6|l0.7| M|L+

图3PLC硬件配置图

自动灌装过程电控系统的工作原理:将空桶放在换桶位(最低位)时,如果桶位正常,则换桶位光电开关CK导通,此时按下工作开始按钮SB4,油泵马达起动,空桶上升,如果桶位不正常,则按下SB4也无动作,避免了桶位不正上升时卡桶事故的发生;当上升至最高位时,高位光电开关HK导通,关闭油泵,停止上升,PLC进行灌装前的参数初始化计算;适当延时后,胶泵打开,密封胶进入空桶底部,此时PLC采集到灌装深度信号,通过串口通信不断获得胶泵出胶量,按照控制策略,随着胶量的增加,大桶缓慢下降,完成整个灌装过程。

4PLC与智能称重仪表串行通信的实现

4.1PLC通信协议及参数设定⑺

西门子CPU224XP模块集成了2个串行通信的RS-485标准接口,将其中一个用于程序开发、调试,另一个用于同称重仪表通信。

4.1.1字符数据格式

S7-200采用异步串行通信方式,传送字符数据格式有两种:10位字符和11位字符。此处釆用11位字符数据,1个起始位、8个数据位、1个偶校验位、一个停止位。传输速率为9600bps。

4.1.2通信协议

S7-200支持多种通信协议,协议定义了主站和从站两类通信设备。主、从站间的通信协议有PPI、MPI、Profibus3个标准协议和一个自由口协议。根据智能称重仪表的通信情况,本控制系统釆用自由口协议。当选择自由口模式且主机处于RUN方式下,用户可通过发送/接收中断、发送/接收指令编写的程序来控制串行通信口的运作。当主机处于STOP方式时,自由口通信被终止,通信口切换到正常的PPI协议操作。通信协议在通信程序中由SMB30(通信口0)或SMB130(通信口1)设置为允许自由口通信模式。

4.1.3参数设置

CPU224XP自由口通信模式的通信参数由串口1初始化子程序设置。设置内容包括通信协议、波特率、字符数据格式等内容。

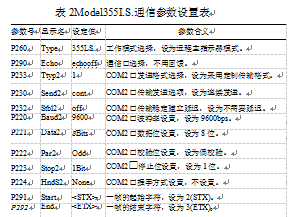

4.2智能称重仪表通信协议及参数设定⑻

Model355I.S.型称重仪表仅有2个RS-232通信口COM1.COM2,无RS-485接口。使用COM2口作为与PLC的通信口,通过一个有源RS-232/485转换器,实现PLC与称重仪表的串行通信。

4.2.1通信协议

Model355I.S.型称重仪表可预置13种标准传输格式或根据需要定制传输格式,灌装过程仅需要某一时刻制胶机的总重量,为减少与PLC之间通信帧的长度,釆用定制传输格式。该仪表通信时的字符、数字字母全部采用ASCII码形式,用到的控制字符很多,使用时可从仪表手册查得。

为了简化PLC的通信程序,将Model355I.S.设置为远程主指示器模式。Model355I.S.将按定制传输格式连续地向PLC发送数据,而PLC以中断方式定时接收数据。釆用最简单的传输格式,如“口口□□1345.7□kgONet",共17个ASCII码,其中有6个空格、5个数字、1个小数点、5个字母。重量数据定义为带一位小数的5位数,单位为kg。

4.2.2参数设置

为实现Model355I.S.与PLC自由口的通信,通过仪表键盘对Model355I.S.相关参数进行设置,如表2所示。

其它参数使用默认值,与PLC保持一致。完成设置后,Model355I.S.就具备了与PLC通信的基本条件。4.3PLC通信程序的设计

自由口接收数据既可以釆用自由口接收指令,也可以使用接收字符中断控制来接收数据。根据系统情况,采用中断方式。端口每接收一个字符会产生一个中断,端口1产生中断事件25。在执行连接到接收字符中断事件上的中断程序前,接收到的字符存储在SMB2中,奇偶校验状态存在SMB3.0中,通过中断访问SMB2和SMB3来接收数据。

PLC通信程序由串口1初始化子程序及自由口接收中断程序组成。串口初始化子程序主要完成串口1数据格式、自由口协议及波特率等参数的设置等功能,通信中断程序主要功能是将来自Model355I.S.的数据帧循环存放到缓存区中。该缓存区由85个字节组成,可以循环存放5帧数据。自由口缓存区由定时取数据中断程序提取有效的重量数据,并存放到另一个数据区,由数据处理子程序进行处理。

5控制系统软件例

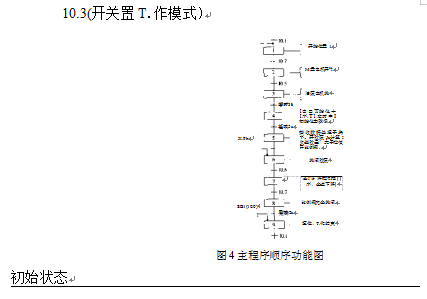

控制主程序完成自空桶位置检测到大桶灌装完毕的整个自动灌装过程,其顺序控制图(SFC)如图4所示。

6结语

根据密封胶生产及灌装工序的特殊性,对控制硬件、软件进行了大量的调试工作。该自动灌装系统实现了预期的功能,每桶灌装误差控制在200g以下,且每桶的灌装量不再受生产工人操作水平影响,大大提高了大桶灌装量的一致性,解决了密封胶灌装过程的控制难点,克服传统灌装方式的缺点,实现了灌装过程自动化,降低了操作工人劳动强度,提高了生产效率,改善了劳动环境。使用一年多证明,该控制系统运行稳定、可靠。

文章来源于网络转载,侵删

×

×