来源:网络转载更新时间:2020-08-05 13:50:11点击次数:2836次

1难题及根本原因

我企业于二零一零年基本建设5500t/d新式干式混凝土生产流水线,自建成投产至今,包装机存有计量检定精密度不稳定(精密度偏差在0.5kg上下),包裝生产量低(70t/h上下),喷灰比较严重,办公环境很差,机器设备维护费高,并且机器设备常见故障高发,实际以下。

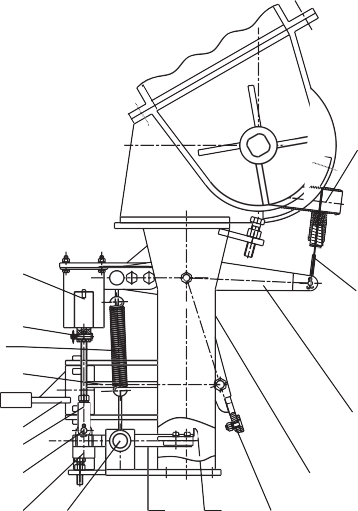

(1)原包装机闸阀操纵组织 为骆驼峰机械设备强制性式打开闸阀(见图1),在转动全过程中由安裝在每一个闸阀操纵组织 上的撞块总成碰撞固定不动在管理中心位置的

骆驼峰总程,根据曲轴带动闸阀杆杠做到打开闸阀的功效。因为全部打开全过程所有是由骆驼峰式机械设备强制性完成,当混凝土流通性不太好或包装机转速比过快时,便会出現包装机二次灌装状况,造成超载包。

1—闸阀杆杠;2—闸阀杆杠架;3—卡

制按钮和直流接触器常常和烟尘触碰,导致控制按钮和直流接触器常见故障经常发生,比较严重时易直流接触器缺相会造成 罐装电动机损坏;原强制性打开闸阀操纵组织 构造繁琐,节点多,返修率较高。

(5)原用包装机罐装电动机持续运行,闸阀关掉后,电动机仍在运作,出料仓内有工作压力,如闸阀关掉不

严或闸阀损坏,出料仓里的混凝土便会从间隙中冲出去,导致办公环境的环境污染;原商品插袋检验为重量信号检测,塑料编织袋漏插及半途掉袋后,喷灰比较严重,给办公环境导致环境污染;包装机应用骆驼峰打开闸阀,历经骆驼峰时灌料闸阀开启,假如漏插塑料编织袋或半途掉袋便会出現喷灰状况,比较严重环境污染办公环境。

2整改措施及实际效果

(1)选用YZC-6BC悬臂梁感应器,撤销弹簧片輔助支撑点,降低弹簧片载重称重对计量检定的影响危害。将

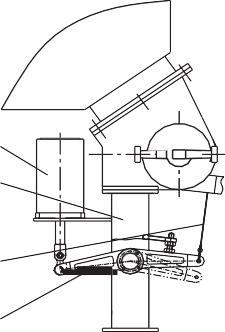

原包装机上零部件(含料斗外内壁电焊焊接的全部联接耳、电动机座等)所有拆卸后,在原来的基本上施工放线,当场画线、精准定位再次电焊焊接联接耳、电动机座;随后各自拼装各零部件,安裝双位电磁感应控制器为驱动力,除掉电磁线圈、打开骆驼峰、曲轴、撞块、卡轮、卡销、卡销曲轴、卡销杆杠、回位弹簧等零部件;将骆驼峰机械设备强制性式启、闭进料闸阀改成电磁驱动打开闸阀,使之构造简单,返修率减少,姿势平稳。技术改造后电磁驱动闸阀杆杠组织 见图2。

图1改造前机械设备驼峰式打开闸阀组织平面图

(2)微型机计量检定自动控制系统原用EDI-312S型号规格,其每秒钟采集数据50次,线性度较低;包装机罐装电动机持续运行,在闸阀损坏后,会出现小量的混凝土灌进已达计量检定精密度的包装袋子内,使袋重超标准。

(3)生产量低。原包装机闸阀操纵组织 在打开闸阀时需等包装机转动到指定骆驼峰撞轮的部位时才可以开启闸阀灌装,用时近3s,立即危害包装机的台时生产量。

(4)返修率高。原包装机罐装电动机选用直流接触器起动,因为包装机自始至终在烟尘情况下工作中。

双位电磁感应控制器闸板杆杠架

可调式方闸阀闸阀杆杠

图2改造后电磁驱动闸阀杆杠组织 平面图

(2)微型机计量检定自动控制系统选用EDI-312S型号规格,数据收集量提升到每秒钟300次,进一步提高了袋重的线性度。

(3)选用双位电磁感应控制器,插袋后包装机马上打开罐装电动机,罐装部位提早,增加混凝土罐装時间,

提升包装机台时生产量。

(4)罐装电动机选用无触点80A中间继电器起动,降低因工地扬尘过大导致的直流接触器断路器毁坏和

电动机损坏,家用电器一部分常见故障显著降低。

(5)将电动机运作方法由回转式改成连动操纵,不灌装不起动,防止因闸阀损坏导致的喷灰状况给

办公环境导致环境污染。将插袋检验、闸阀打开、进料电动机起动三者由微型机系统软件智能化系统系统控制;插袋检验改成磁信号检测,插入的塑料编织袋立即促进配有永久磁铁的摆杆,使磁石挨近感应器,限位开关将收集的磁数据信号运输至微型机自动控制系统,自动控制系统随着传出打开闸阀和电动机起动的数据信号。完成进料嘴不插袋不罐装,漏插不喷灰;当单袋塑料编织袋重做到校准净重后,罐装电动机终止,降低了因闸阀损坏等缘故造成的冲料状况。撤销骆驼峰打开闸阀,选用电磁驱动打开闸阀,彻底消除了漏插袋和半途掉袋的喷灰状况,巨大地改进了办公环境,完成了不插袋出不来灰,半途出现意外掉袋可完成电动机即停,夹杆归位夹持橡胶软管,终止出灰,处理喷灰状况。依据混凝土原材料环境湿度可完成罐装另外加气,加速出灰速率,罐装终止时气动阀门全自动终止。

3 结束语

改后历经一年時间的运作,机器设备运行一切正常,各加工工艺主要参数调节早已达标并平稳;计量检定精确,实际操作方

便,十嘴机生产量100~120t/h,提升台时生产量20t/h上下;计量检定平稳,袋重达标率提高,彻底完成我国JC/T818—2007称重规范,即95%的袋数单袋净重偏差50kg,持续20袋总品质1000~1004kg;大幅度降低了

能耗及检修量,新的计量检定服务器维护便捷,感应器拆换便捷,校检简单精确,节约人力资源,节约成本,感应器使用期长,且拆换及校检便捷,极大减少因感应器难题造成 关机。

润滑脂渗水常见故障:

二零一三年3月25日,作业员在安全巡检中发觉水泥磨前油站油量有一定的提高,并呈异常的奶白色。当场

查验分辨为油中渗水。油中渗水的缘故仅有2个,一个是冷却器内传热管裂开,一个是水泥磨大瓦内耐油胶管裂开。充分考虑那时候平均气温低,油中渗水速率比较慢,方案不停车检查解决。

最先,关掉水泥磨大瓦的渗水和出水量闸阀,冷却器的出入闸阀,观查10min,发觉油位没有转变。第二步,开启冷却器出入闸阀,静观10min,发觉仍有升高状况,分析判断稀油站上的列管换热器冷却器內部有裂开的地区。第三步,关掉冷却器出入闸阀,开启水泥磨大瓦的渗水和出水量闸阀,静观10min,发觉油位没有显著转变。总的来说,本次水泥磨稀油站渗水安全事故是因为冷却器传热管裂开导致,马上机构维修人员拆换冷却器。在拆换冷却器的另外,机构不泊车拆换稀油站润滑脂。

系统对中的润滑脂选用新油换置旧油的方式。准备好5桶同型号润滑脂,和6~7个空桶。接好加油泵,联接好给油管路,起动加油泵。随后拆卸回输油管路,将其插进空汽油桶中。

排出来被水源污染的润滑脂。在这里全过程中,一定要根据出入闸阀操纵好进油和排出来的速率,尽可能维持好稀油站汽车油箱的油量。历经2h换置,润滑脂色调由浊变蓝,基础恢复过来,把5桶油所有添加后,终止实际操作。在这段时间冷却器早已拆换结束,开启出入闸阀,制冷系统恢复过来工作中。接着换置后的润滑脂送质量检验所检测达标,换置出的润滑脂静止不动后过滤,检测备用。

3结束语

进气系统是混凝土生产制造的关键步骤,是确保混凝土生产系统一切正常运行的重要。但进气系统的常见故障還是经常发生,导致生产制造中断或机器设备毁坏,比较严重危害生产制造一切正常运作。把企业出現在水泥磨进气系统的几次常见故障根本原因及解决状况共享给大伙儿,便于能够更好地防止和解决。常见故障出現后,大家一定要仔细观察,精确分辨,不可以忽略每一个关键点,寻找常见故障点快速解决。吸取经验,汲取教训,提升安全巡检,保证事先维护保养检查,以防患于未然。那样大大减少了常见故障泊车安全事故,减少了返修率,提升了水泥磨运作效率,做到了稳产高产的目地。

文章来源于网络转载,侵删

×

×